Глава II. Механо-технологические особенности и методы обработки типовых поверхностей (деталей).

2.1 Общие замечания

В этом разделе изложены сведения о методах обработки каждой из представленных в классификации типовых поверхностей. Для каждой из типовых поверхностей кратко рассмотрены методы обработки, обеспечивающие достижение технических требований к поверхности при различном её исходном состоянии. С целью исключения повторяемости предлагаемые схемы обработки той или иной типовой поверхности включает лишь перечень методов обработки без подробного описания их сущности и технологических возможностей. Последнее обязательно представлено в предыдущих разделах дисциплины ФТОМО.

Предлагается следующее построение разделов.

Дается краткая характеристика обрабатываемой поверхности, её геометрические особенности и разновидности. Отмечаются особенности обработки (например, отверстий или плоских базовых поверхностей и т.п.). Рассматриваются варианты технологических схем обработки и соответствующие методы, с учетом состояния исходной заготовки (например, вид заготовки) и требований к точности и качеству поверхности. В частности особенности обработки наружных или внутренних поверхностей с различными требованиями к точности размеров; обработка коротких или длинных нежестких валов, глубоких или глухих отверстий; обработка плоских базовых поверхностей или отверстий корпусных деталей; особенности технологических схем, включающих термическую обработку; особенности обработки отверстий малого размера, в том числе в материалах высокой твердости; обработка фасонных поверхностей (наружных и внутренних) и т.п. В заключении приведены примеры комплексной обработки некоторых типов деталей с указанием методов обработки на различных стадиях технологического процесса.

2.2 Методы обработки наружных цилиндрических поверхностей - гладких и ступенчатых.

Характерными представителями деталей с поверхностью цилиндрической формы являются тела вращения - валы, валики, оси, пальцы, цапфы, диски и т.п. Эти детали образуются в основном наружной поверхностью вращения - цилиндрической, конической, а также сочетанием с несколькими торцовыми поверхностями. Конструктивные формы деталей указанного типа представлены на рис. .Это - не широкораспространенный класс деталей.

По классификации Демьянюка Ф.С. [5] указанные типы деталей отнесены к классу круглые стержни. (Класс валов - детали характеризуются цилиндрической формой при длине, значительно превышающей основной диаметр). Также отмечается, что принятый термин (класс валов) не охватывает всех деталей этого класса. По форме и идентичности технологического процесса к этому классу относится ряд других деталей, таких, как штоки молотов, круглые гладкие и ступенчатые распорные штанги, трубы, стойки, стяжные болты и т.д. К специфической группе деталей этого класса относятся также валы коленчатые, кулачковые, эксцентриковые, вал-шестерни, валы с фасонными поверхностями. Здесь же рассматриваются и такие детали, как крестовины карданных валов. Крестовина - это два скрещенных вала. Хотя очертания упомянутых деталей не вполне сообразуются с формой вала, схема технологического процесса её обработки тождественна технологическому процессу обработки вала. Смещение центров при обработке шатунных шеек коленвала или обточка кулачков и эксцентриков распределительного вала также не меняют основной схемы технологического процесса деталей этого класса. обработка зубьев вал-шестерни в одну или две операции является только незначительной частью технологического процесса (ТП).Типовые процессы изготовления этих групп деталей будут иметь некоторые отличительные особенности, которые должны найти отражение в различных вариантах типовых процессов обработки этих деталей. Так, для обработки отверстий пустотелых валов необходим ряд особых операций; при обработке шатунных шеек коленвалов применяются операции со смещением центров; для обработки валов с фланцами, зубчатыми венцами и фасонными поверхностями имеется ряд специфичных операций с использованием методов зубонарезания, фасонного точения, шлифования.

В зависимости от требований, предъявляемых к обрабатываемой детали с точки зрения точности и качества поверхности схема обработки может быть различной. Так, обработка валов 10-12 квалитета (3а-5 класса) точности и с шероховатостью поверхности 3-6 классов осуществляется преимущественно на станках токарной группы точением одним или несколькими резцами (токарные универсальные, токарно-револьверные, токарные многорезцовые, гидрокопировальные, токарные автоматы и полуавтоматы). В ряде случаев (при снятии относительно больших припусков в неточных заготовках) обработку гладких и ступенчатых валов указанной точности осуществляют методом силового (чернового) шлифования.

Обработка валов (и других наружных поверхностей тел вращения) с точностью 7 - 9 кв. (2а - 3 класса) и 6 - 9 кл. шероховатости должна быть более тщательной: после чернового и получистового точения применяется шлифование или чистовое точение. Например, шейки осей и коробок перемены передач вал-шестерни автомобилей и тракторов.

Еще более сложной является обработка наружных поверхностей 6 - 5 кв. (2 - 1 класса) точности и шероховатости поверхности 7 - 10 классов и выше. После предварительной обработки: точения или чернового шлифования, для достижения требуемых параметров точности размеров и качества поверхности применяют чистовое точение с последующим тонким точением; чистовое шлифование с последующей доводкой (притиркой) или суперфинишированием (а также выглаживанием, обкатыванием для уменьшения шероховатости). Например, шток амортизатора шасси, шток гидроцилиндра пресса и др.

При обработке рассматриваемых деталей из сталей, последние могут подвергаться закалке с целью придания требуемых эксплуатационных свойств. В этом случае черновая обработка (преимущественно точение, реже - силовое шлифование), обеспечивающая съем основной части припуска, производится до термической обработки (ТО). Затем после ТО обычно следует шлифование (одно - или многократное) и доводка или отделка. Например, поршневой палец двигателя, кольцо подшипника качения, крестовина кардана, вал-шестерня.

При использовании режущего инструмента из высокопрочных и стойких материалов, обработка закаленных сталей может осуществляться и лезвийным инструментом. Схема обработки в этом случае следующая:

1) Заготовкой служит пруток, труба, горячая штамповка, иногда отливка.

2) Обрабатываются торцы и осуществляется центрование зацентрованное.

3) Черновая и получистовая (реже чистовая) обработка основных поверхностей; (точение черновое, чистовое, шлифование предварительное).

4) Обработка второстепенных поверхностей (отверстия, пазы, лыски, резьбы и др.).

5) Термообработка.

5а. Правка (при необходимости)

6) Чистовая обработка основных поверхностей.

6а. Балансировка и весовой контроль (при необходимости).

7) Доводка основных поверхностей.

7а. Отделка с целью предания необходимого товарного вида - при необходимости.

Специфические особенности встречаются при обработке валов большой длинны (нежестких). Например, ходовой вал токарного станка, протяжка, шток и т.п. Указанные детали вследствие недостаточной жесткости могут деформироваться под действием сил резания или собственного веса. При обработке точных валов большой длины сказывается деформация от перераспределения внутренних напряжений и от изменения температуры. При обработке точных валов используется необходимое количество люнетов, а схема их обработки следующая:

1. Заготовкой служит пруток (например, горячекатанная сталь), разрезанный на отрезки требуемой длины;

1а. Для получения требуемой точности наружной поверхности, заготовка может подвергаться бесцентровому шлифованию. При использовании калиброванного прутка указанная операция не требуется.

2. Зацентровка с двух сторон;

3. Черновая обработка цилиндрической поверхности с двух установов;

4. Отжиг или искусственное старение;

4а. Правка;

4б. Перецентровка - при необходимости;

5. Чистовая обработка с двух установов;

6. Обработка вспомогательных поверхностей (шпоночные пазы, кольцевые канавки, шплинтовки и др. отверстия и т.п.);

7. Доводка и отделка основных и вспомогательных поверхностей.

При обработке деталей небольшой длины (короткие детали) (поршневой палец, рессорный палец, ролики подшипников качения и т.п.) из калиброванного прутка или трубы, черновые операции точения часто исключаются и обработку начинают с шлифовальных операций на бесцентрово-шлифовальных станках, затем следует чистовое шлифование, доводка, отделка.

Рассмотрим типичную схему обработки деталей рассматриваемого класса:

I . Для крупных, средних и небольших деталей этого класса начальными являются операции, создающие постоянные базы для обработки:

а) подрезка торцев,

б) центрование.

При небольшой программе выпуска деталей и отсутствии центровочных станков подрезка торцев и центрование производятся на токарном или токарно-револьверном станках.

При больших выпусках деталей широко используются специализированные фрезерно-центровальные станки. Применение этих станков экономически целесообразно даже при загрузке на 20-25 %. [4].

II . Вся последующая обработка деталей этого класса ведётся преимущественно при вращении обрабатываемой детали в центрах (за исключением отдельных операций - например, наружное зенкование пальцев крестовины кардана; сверление отверстий, фрезерование лысок).

Укрупненно схема обработки следующая (на примере автотракторной промышленности):

1. Черновая токарная обработка;

2. Чистовая токарная обработка (на многопозиционных токарных полуавтоматах нередко черновая и чистовая обработка валов совмещаются);

3. Черновое шлифование концевых шеек детали, служащих дополнительными базами при фрезеровании, протягивании, токарной обработке эксцентрично расположенных шеек и т.д.

4. Правка стержня (при  , при

, при  );

);

5. Черновая и чистовая обработка фасонных поверхностей (нарезание зубьев и шлиц, фрезерование кулачков и т.п.);

6. Выполнение второстепенных операций (сверление отверстий, развёртывание, нарезание резьбы в мелких отверстиях фрезерованных лысок, шпоночных канавок, снятие заусенцев).

8. Термическая обработка.

9. Правка деталей при  и

и  .

.

10. Черновое и чистовое шлифование.

11. Правка и отделка удлинённых деталей.

12. Доводка и отделка особо точных деталей.

Основными видами оборудования при обработке деталей класса стержней (валов) являются различные токарные, кругло- и бесцентрошлифовальные станки; для пустотелых стержней - также станки для сверления, растачивания, внутреннего шлифования и хонингования глубоких отверстий. Для нарезания резьб, зубьев шлицев, фрезерования шпоночных пазов и лысок используются как универсальные, так и специальные станки.

Вопросы для самопроверки

• Назвать типы деталей с наружными цилиндрическими поверхностями.

• Перечислить наиболее часто применяемые методы обработки наружных поверхностей тел вращения

• Назвать методы окончательной обработки наружных цилиндрических поверхностей

• Особенности обработки наружных цилиндрических поверхностей большой длины.

• Привести перечень М.О. технологического маршрута обработки наружной цилиндрической поверхности вала большой длины

• Типы оборудования, применяемого для обработки наружных цилиндрических поверхностей

2.3 Методы обработки отверстий

Общие сведения

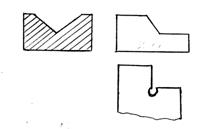

При изготовлении деталей машин различного назначения приходится встречаться с обработкой отверстий следующих видов: гладкие цилиндрические и конические, ступенчатые, фасонные, сквозные и глухие (рис. 2.3.1).

Рис. 2.3.1

Достижение требуемой точности при обработке отверстий более сложно, чем при обработке наружных поверхностей. По этой причине допуски на размеры отверстий 1 и 2-го класса (6-7 квалитет) точности больше, чем для валов тех же размеров.

Сложность обработки отверстий объясняется рядом причин: жесткость инструмента для обработки отверстий лимитируется размерами последних; ухудшается отвод стружки и подвод ТЖ; сама поверхность менее доступна для обозрения и контроля (в том числе измерения).

В зависимости от служебного назначения отверстия возникает необходимость обеспечить следующие параметры: допуск на размер, шероховатость поверхности, прямолинейность оси отверстия и его образующей, правильность геометрической формы (например, круглость для цилиндрических и конических отверстий), соосность с другими цилиндрическими поверхностями и отверстиями, перпендикулярность оси отверстия торцу, расстояния между осями отверстий и от заданной базы. Нередко для обеспечения требуемых размерных характеристик детали отверстие выбирается за базу и обрабатывается в начале технологического маршрута.

В зависимости от предъявляемых требований к детали и исходного состояния заготовки, обработка отверстий осуществляется металлическим лезвийным или абразивным инструментом, со снятием стружки или ППД. Эффективной является пробивка отверстий в штампах. В ряде случаев обработка отверстий осуществляется и специальными методами обработки: ультразвуковая, электрофизическая, электрохимическая, лучевая. Последние встречаются при обработке отверстий малого диаметра, отверстий сложной формы в труднообрабатываемых материалах. На рис.2.3.2 представлена классификация методов обработки цилиндрических отверстий.

Рис. 2.3.2

Технологические схемы обработки отверстий

Образование отверстий в сплошном материале осуществляется сверлением или пробивкой. Одним сверлом обычно сверлят отверстия диаметром до 20-30 мм. При обработке отверстий большего диаметра прибегают к последующему рассверливанию, зенкерованию, растачиванию или протягиванию.

При обработке отверстий 11-12 квалитета (4-5- кл. точности) и 2-3- класса шероховатости) применяют сверление или черновое зенкерование (последнее применяют при обработке отверстий, предварительно полученных литьем, штамповкой и др.).

Обработку можно производить на сверлильных, токарных, токарно-револьверных, расточных станках, а также токарных автоматах, полуавтоматах и агрегатных станках.

Обработка может производится при сообщении вращения инструменту или обрабатываемой заготовке.

Применяются следующие схемы сверления:

1) вращение сообщается детали, а осевая подача невращающемуся инструменту;

2) вращается инструмент, ему же сообщается осевая подача, деталь неподвижна;

3) встречное вращение детали и инструмента.

Часто встречающимся дефектом при сверлении является искривление оси отверстия (увод сверла). Это особо ощутимо при сверлении глубоких отверстий. Наиболее радикальный способ устранения увода сверла – сообщение вращения детали и инструменту. При такой схеме сверления создаются условия для самоцентрирования сверла.

При обработке отверстий 9-10 квалитета (3-3а кл.) точности и шероховатости 5-7 класса после черновой обработки (сверления, чернового зенкерования) следует применять чистовое зенкерование, растачивание, развертывание, протягивание или шлифование.

Ниже рассматриваются варианты технологических схем обработки отверстий при различных исходных и выходных параметрах.

Для сокращения многократного повторения названий методов обработки, введем их условное цифровое обозначение.

Сверление – 1

Рассверливание – 1а

Зенкерование – 2

Зенкерование чистовое – 2а

Развертывание – 3

Развертывание чистовое – 3а

Развертывание тонкое – 3б

Протягивание – 4

Протягивание чистовое – 4а

Протягивание точное – 4б

Шлифование – 5

Шлифование чистовое – 5а

Шлифование тонкое – 5б

|

Калибрование (дорнование) – 6

Хонингование – 7

Хонингование чистовое – 7а

Хонингование окончательное – 7б

Притирка – 8

Притирка точная – 8а

Притирка окончательная – 8б

Растачивание – 9

Растачивание получистовое – 9а

Растачивание чистовое – 9б

Тонкое (алмазное) растачивание – 10

Раскатывание – 11

Выглаживание – 12

|

I . Схемы обработки отверстий диаметром до 20-40 мм, в сплошном материале различных марок. Точность – 9-11 квалитет (3-4 класс); шероховатость 5-6 класс ( R а =2.5-2.0 мкм). 1 – 2 – 3 (6) - сверление – зенкерование – развертывание (или колибрование);

1 – 1а – 4 – сверление – рассверливание – протягивание;

II . Схемы обработки предварительно изготовленных отверстий (литьем, штамповкой, пробивкой, сверлением)

а) материал заготовки – чугун:

2 – 2а – 3 – зенкерование черновое – зенкерование чистовое – развертывание

б) материал заготовки – стали различных марок и др.

2 – 9 – 6 – зенкерование – растачивание – калибрование

или 2 – 4 – зенкерование – протягивание (для сквозных отверстий)

или 2 – 9 – 5 – зенкерование – растачивание – шлифование

III . Схемы обработки глубоких отверстий (заготовка – толстостенная труба)

2 – 2а – 7а – достигаемая точность 9-7 квалитет (3-2 класс); шероховатость 7-8 класс ( R а = 1,25…0,5 мкм).

или 1а – 9 – 9а – 6 - достигаемая точность 9-7 квалитет (3-2 класс); шероховатость 7-8 класс ( R а = 1,25…0,5 мкм.).

или 9 – 9а – 7а

или 9 – 9а – 5 – 5а – 7а

IV а) Обработка отверстий высокой точности 6-7 квалитет (1-2 класс) шероховатости 7 – 10 класс ( R а= 1,25…0,125 мкм.)

Обработка отверстий в сплошном материале, O до 10-20 мм

б) Ф отв. до 30-50 мм. 1-2-4-4а-4б (6)

в)Обработка предварительно полученного отверстия; O отв. 50-100 мм и более: 2-9-5-7-7а точность 7-й квалитет (2-й класс) шероховатость 9-12 класс ( R а = 0,32…0,032 мкм.);

г) обработка отверстий малого диаметра (до 20 мм), в сплошном материале: 1-2-3-3а-8-8а.

д) точность 6-й квалитет (1-й класс) и выше; шероховатость 12-14 кл ( R а=0,040 мкм и ниже):

1-2-3-3а-8-8а-8б.

е) обработка отверстий в корпусных деталях: точность 7-й квалитет (2-й класс) шероховатость 8-10 класс ( R а= 0,63…0,125 мкм.): 9-9а-10.

Обработка отверстий в деталях, подвергаемых термической обработке (закалке и др.) является более сложной, вследствие повышенной твердости материала, возможности поводки при термообработке. В этом случае после термообработки обычно преобладающими являются методы обработки абразивными и алмазными инструментами (шлифование, алмазное растачивание, хонингование) или твердосплавными инструментами.

Рис. 2.3.3

Схемы обработки в этом случае могут быть следующими:

1) Обработка отверстия в сплошном материале: 1 – 1а – 9 – термообработка (т.о.) – 5 – 5а. точность 7-й – 8-й квалитет (2-3 класс), шероховатость 6-8 класс ( R а2,5…0,5 мкм.).

2) Обработка предварительно подготовленного отверстия 2 – 9 – т.о. – 5 – 7 (6 или 11).

3) Цилиндрического Отверстия малого диаметра (например, шестерен)

1 – 2 – 9 – т.о. – 5 – 7; точность 7-8 квалитет (2-3 класс); шероховатость 8-9 класс ( R а=0,63…0,25 мкм).

1 – 2 – 9 – т.о – 5 – 7 – 7а; точность 7-6 квалитет (2-1 класс), шероховатость 9-12 класс ( R а=0,32…0,032 мкм).

Отверстия золотниковых устройств

1 – 2 – 9 – т.о. – 5 – 10; точность 7 – 8 квалитет (2-3 класс), шероховатость

8-10 класс ( R а=0,63…0,125 мкм).

1 – 2 – 9 – т.о. – 5 – 5а – 8 – 8а; точность 7 – 6 квалитет (2 – 1 класс),

шероховатость 10-12 класс ( R а=0,160…0,032 мкм)

1 – 2 – 9 – т.о. – 5 –5а – 8 – 8а – 8б; точность 7 – 6 квалитет (2 – 1 класс) и

выше; шероховатость 11 – 14 класс ( R а=0,08 мкм и ниже).

При обработке ступенчатых отверстий небольшой длины широко используется комбинированный инструмент: сверло – зенкер – цековка; зенкер – зенкер – цековка; зенкер – развертка – зенковка – цековка и т.д. (рис. 2.3.3)

С обработкой отверстий связано образование и таких элементов поверхности как фаски, торцы, для чего соответственно применяют методы обработки: зенкерование и цековку и инструмент, соответственно - зенковки и цековки (рис. 2.3.3в).

Образование указанных элементов поверхности может производиться также точением (резцами) на токарных, токарно-револьверных станках, токарных автоматах и полуавтоматах (например, подрезать торец, снять фаску).

При обработке ступенчатых отверстий широко применяется и многоинструментная обработка резцами, резцовыми и расточными блоками, многоинструментными оправками (например, борштангами).

Обработка некруглых отверстий, в отличие от цилиндрических, имеет свои особенности: квадратная, прямоугольная, фасонная и т.п. Формы отверстия определяются главным образом формой инструмента. Возможно сверление квадратных отверстий специальным сверлом. Однако наиболее распространенным методом обработки некруглых отверстий является протягивание.

При изготовлении деталей из листа применяется пробивка отверстий в штампах.

При обработке некруглых и фасонных отверстий с прямолинейной образующей применяется фрезерование концевыми фрезами, долбление, контурное (профильное) шлифование, припиловка. Последнее характерно для инструментального производства (изготовление штампов, шаблонов, калибров).

Обработка глубоких отверстий (большой длины) составляет особую группу и является более сложной. К глубоким относят отверстия, длина которых более пяти диаметров ( l больше, либо равно 5 d ).

Требования, предъявляемые к обработке глубоких отверстий, колеблются в широких пределах, в том числе могут быть и достаточно высокими (цилиндры, гильзы, направляющие, амортизационные стойки шасси и т.п.). Одно из существенных затруднений – обеспечение прямолинейности оси отверстия.

Получение отверстия в сплошном материале осуществляется сверлением специальными сверлами. Обработка осуществляется преимущественно при вращающейся детали, последовательно, «шаг за шагом», с периодическим выводом инструмента для удаления стружки и подачи ТЖ. В качестве инструмента используют пушечные, ружейные, шнековые и реже обычные спиральные сверла.

При сверлении глубоких отверстий относительно большого диаметра 80-200 мм находят применение кольцевые сверла. При сверлении такими сверлами производительность может быть повышена до 4-х раз. Кроме того, высверливаемый стержень может быть использован в качестве заготовки для изготовления других деталей, т.е. имеет место экономия металла.

Обработка предварительно подготовленных (в том числе просверленных) отверстий (толстостенные трубы и т.д.) осуществляется зенкерованием. При этом для повышения точности размеров и уменьшения шероховатости глубокие отверстия подвергают одно или многократному зенкерованию. Более высокие результаты обеспечивает скоростное зенкерование «на растяжение» (рис. 2.3.4), т.е. оправка, на которой закреплен зенкер, нагружена осевым растягивающим (а не сжимающим как обычно) усилием резания. В этом случае значительно снижается возможность возникновения вибраций. Качество и точность обработки при этом достигаются наиболее высоким, для данного метода, обработки.

Рис. 2.3.4

Схема зенкерования на растяжение

1 - Деталь; 2 - оправка; 3 - зенкер; 4 - патрон; 5 - резцедержатель

Дальнейшее повышение точности отверстий, в том числе прямолинейности оси отверстия достигается растачиванием, развертыванием, с использованием универсальных и специальных конструкций инструментов (расточные оправки, расточные блоки, специальные развертки и др.). Схема растачивания глубоких отверстий представлена на рис. 2.3.5.

Рис. 2.3.5

Растачивание глубоких отверстий осуществляют резцами, закрепленными на оправках требуемой длины. Для повышения жесткости такой оправки, она может иметь направляющую часть и входить ею в поддерживающую втулку, являющуюся дополнительной опорой.

Жесткость оправки повышается также за счет размещения дополнительных опор, воспринимающих действие сил резания Py и Pz , касающихся обработанной поверхности. В ряде случаев для повышения жесткости и виброустойчивости расточные оправки изготавливают твердосплавными.

Обработка глубоких отверстий лезвийным инструментом осуществляется на горизонтально - сверлильных, токарных, расточных, радиально-сверлильных станках, а также на специальных станках для глубокого сверления.

Существенные трудности при обработке глубоких отверстий представляет удаление стружки из зоны резания. Это наиболее заметно при обработке стали. Легче удаляется дробленная стружка. С этой целью прибегают к вибрационному резанию с использованием (наложением) колебаний низких или высоких (ультразвуковых) частот.

Например, применение вибрационного растачивания отверстия диаметром 12 мм и длиной 90 мм обеспечило достижение некруглости 0,6 – 0,8 мкм. Обработка осуществлялась твердосплавным резцом, закрепленным в борштанге.

Шлифование глубоких отверстий производят на внутришлифовальных станках с большим вылетом шпинделя. Последнее обстоятельство значительно снижает жесткость шпинделя, вследствие чего шлифование выполняют при небольшой глубине врезания. Точность размеров и шероховатость обработанной поверхности при шлифовании на таких станках ниже, чем на обычных внутришлифовальных. Применение шлифования обеспечивает получение точности (3-й класс) 8 квалитет и шероховатость поверхности 5 – 6 класса ( R а=3,2…2,5 мкм).

Для достижения более высоких показателей точности размеров и шероховатости обработанной поверхности применяют хонингование. При хонинговании, как известно, на точность и шероховатость поверхности не оказывает влияние большой вылет шпинделя, т.к. хонинговальная головка связана с ним шарнирно и ориентируется по обрабатываемому отверстию. Хонингование обеспечивает получение точности 7–6 квалитета (2 – 1 класса) и шероховатости поверхности 9 –12 класса и выше ( R а=0,32…0,032 мкм). Однако хонингование не исправляет оси отверстия. Поэтому ему обычно предшествуют шлифование, чистовое зенкерование или растачивание, а также развертывание.

В некоторых случаях для уменьшения припуска под хонингование, после растачивания или зенкерования производят калибрование отверстия.

При обработке глубоких отверстий точности 8 – 9 квалитета (3-4 класса) и шероховатости поверхности 7 – 10 класса после растачивания и зенкерования для получения требуемой шероховатости поверхности применяют один из методов обработки ППД – раскатывание, калибрование.

Особенностью обработки глухих отверстий является отсутствие возможности для выхода инструмента в конце прохода, что затрудняет управление осевым перемещением инструмента (особенно инструментом с большой длиной режущей кромки или контура): зенкер, развертка, шлифовальный круг, хон-головка и удаление стружки из отверстия.

Указанные трудности наиболее ощутимы при обработке глухих отверстий большой длины. Глухие отверстия невозможно обрабатывать протягиванием, дорнованием.

Для обеспечения больших удобств при обработке стремятся предусмотреть в конце прохода инструмента (у дна отверстия) канавку для выхода инструмента по возможности большей ширины.

Особенности обработки отверстий в корпусных деталях.

Обработка отверстий в указанных деталях широко встречается при изготовлении тракторов и автомобилей, с/х машин, станков и прессов, в самолето- и двигателестроении и др.

В большинстве случаев обработка производится вращающимся инструментом при неподвижном закреплении обрабатываемой детали (корпуса).

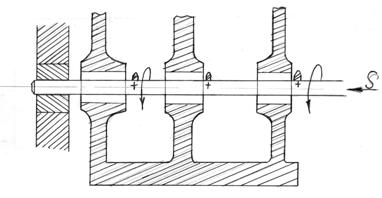

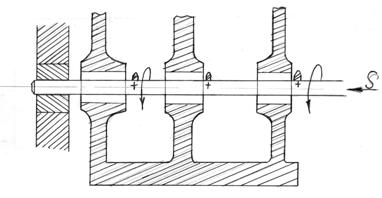

Получение отверстий, полностью отвечающих нормам точности и требованиям технических условий, представляет собой наиболее ответственную и трудоемкую часть технологического процесса обработки корпусов. Относительно небольшие диаметры отверстий при значительных расстояниях между стенками корпусов, ограничивают размеры режущего и вспомогательного инструмента, применяемого для обработки отверстий. Это, в свою очередь, ограничивает жесткость технологической системы (рис.2.3.6 ).

Рис. 2.3.6

Величина и особенно неравномерность припуска на обработку, размер партии, а также конструктивные особенности корпусных деталей оказывают значительное влияние на установление количества операций, их последовательность, выбор методов обработки отверстий и применяемого для этих целей технологического оснащения (оборудование, инструмент, приспособления).

Для корпусных деталей характерным является деление обработки отверстий на черновую, чистовую и отделочную (окончательную).

При черновой обработке отверстий осуществляется удаление основной части припуска, для чего применяется высокопроизводительное оборудование большой мощности и жесткости. Последняя обеспечивает, наряду с высокой производительностью правильность геометрической формы отверстий и их взаимное расположение.

Черновая обработка отверстий осуществляется сверлением, зенкерованием, растачиванием, на расточных, сверлильных, агрегатных и специальных станках. Чистовая обработка отверстий в корпусах обеспечивает достижение требуемой точности размеров и взаимного расположения отверстий исправляя то, что не может быть достигнуто при черновой обработке. Кроме того, съем больших припусков при черновой обработке часто сопровождается поводкой (деформацией) корпуса, а в ряде случаев после черновой обработки предусматривается термостарение и роль получистовой обработки в этом случае сводится к обеспечению или восстановлению достигнутой ранее точности размеров, формы и взаимного расположения отверстий, а также подготовки поверхности для ее отделки при окончательной (отделочной) обработке. Чистовая обработка осуществляется также зенкерованием, развертыванием, шлифованием, хонингованием на соответствующих станках (сверлильные, расточные, шлифовальные, хонинговальные), с меньшими припусками и при более тщательном ведении процесса.

Окончательная обработка преследует своей целью получение наиболее высокой точности размеров отверстий 7-6 квалитет (2-1 класс) и шероховатости поверхности 7-10 класса и выше. В ряде случаев целью окончательной обработки является лишь достижение высокого класса шероховатости (отделочная обработка).

Выполнение указанных операций осуществляется тонким растачиванием, чистовым развертыванием, хонингованием, притиркой.

При необходимости обеспечить лишь высокий класс шероховатости поверхности применяют раскатывание, калибрование, выглаживание, полирование. Нередко для этой цели применяется так называемый плавающий инструмент, ориентирующийся по обрабатываемому отверстию. Самоцентрирование инструмента уменьшает или исключает влияние деформации и смещений оправки или шпинделя станка на расположение оси отверстия и его геометрическую форму.

Самоцентрирующийся инструмент следует по готовому направлению. Поэтому получение прямолинейности оси отверстия и определение его относительного взаимного расположения должно осуществляться на предыдущих операциях (чистовое растачивание, зенкерование, развертывание, протягивание).

В практике изготовления деталей машин значительный объем занимает обработка крепежных отверстий. Указанные отверстия получаются сверлением, зенкерованием, а при более высоких требованиях к точности размеров и шероховатости поверхности применяют развертывание и протягивание (рис. 2.3.7).

Рис. 2.3.7

Обработка производится преимущественно на сверлильных станках, а протягивание – на протяжных или с использованием переносных пневмо-прессов (например, при сборке). В индивидуальном и серийном производстве развертывание с высокой точностью иногда осуществляют вручную. В условиях массового и серийного производства широко используются многошпиндельные головки для одновременного сверления « n » отверстий.

Особое место занимает обработка отверстий малого диаметра – 5-1 мм. и менее.

отверстия диаметром 3-5 мм получают сверлением или пробивкой в штампах при небольшой толщине пробиваемого листа (до 3 мм для стали и до 5 мм для цветных металлов). Сверление осуществляется по кондуктору или с предварительным кернением.

Для повышения точности обработки и шероховатости поверхности применяют развертывание. Для этих же целей применяют калибрование просверленных отверстий. При развертывании и калибровании достигается шероховатость поверхности 8-10 класса (Rа =0,63…0,125 мкм).

Обработка отв. O1-0,5 мм и менее также осуществляется сверлением спиральными сверлами, однако обработка должна вестись наиболее тщательно, при «мягких» режимах резания (малые силы резания, малые подачи, высокие скорости резания) вследствие малой прочности инструмента. Отверстия диаметром 0,3-0,1 мм сверлят также с помощью стальной проволоки с применением мелкозернистой абразивной суспензии.

В последнее время образование отверстий с размером производят электроискровой и лазерной обработкой.

В частности, лазерная обработка применяется для прошивания отверстий диаметром в несколько микрометров. Производительность метода достаточно высока и составляет 60-240 отверстий в минуту.

Вопросы для самопроверки

• Назвать типы деталей, имеющих отверстия.

• Назвать виды отверстий, подвергаемых обработке.

• Перечислить методы обработки отверстий.

• Назвать методы окончательной обработки высокоточных отверстий.

• Особенности обработки глубоких отверстий.

• Особенности обработки глухих отверстий.

• Характерные дефекты при сверлении отверстий.

• Привести перечень методов обработки отверстий 6-7 квалитета точности и шероховатости 9-10 класса ( Ra =0.32 - 0.125 мкм).

• Назвать методы обработки отверстий абразивно-алмазным инструментом.

2.4. Обработка плоских поверхностей

Различают горизонтальные, наклонные и вертикальные плоские поверхности, сочетание которых образует различные элементы деталей.

Сами плоские поверхности образуются при плоско-параллельном движении отрезков прямых линий и могут быть открытыми и закрытыми (рис. 2.4.1). Это наряду с другими факторами (точность, материал, тип производства и др.) во многом определяет выбор рационального метода их обработки.

Рис. 2.4.1. Виды плоских поверхностей:

плиты (а), направляющие (в) – открытые поверхности;

Т-образные пазы (б), шпоночные канавки (г) – закрытые поверхности.

Характерными представителями деталей с плоскими поверхностями являются детали типа рычагов, плит шпонок, стоек, угольников (по классификации Ф.С.Демьянюка).

Для обработки плоских поверхностей могут быть применены следующие методы: строгание, долбление, фрезерование, протягивание, торцевое точение токарных, токарно-карусельных и расточных станках, шабрение, шлифование - на плоскошлифовальных станках, доводка на плоскопритирочных станках. Наибольшее распространение в металлообработке с использованием металлорежущего оборудования получили строгание, фрезерование, протягивание и шлифование.

Для безразмерной отделочно-зачистной и упрочняющей обработки применяют струйнообразивную, галтовочную, виброабразивную, дробеструйную обработки, обкатывание и раскатывание, выглаживание, ротационный, вибрационный, гидро- и пневмодинамический наклеп и другие методы.

Для обработки плоских поверхностей могут быть применены следующие методы: строгание, долбление, фрезерование, протягивание, торцевое точение на токарных, токарно-карусельных и расточных станках; шабрение, шлифование на плоскошлифовальных станках, доводка на плоскопритирочных станках.

Наибольшее распространение в металлообработке с использованием металлорежущего оборудования получили строгание, фрезерование, протягивание и шлифование. Для безразмерной отделочно-зачистной и упрочняющей обработки применяют струйноабразивную, галтовочную, виброабразивную, дробеструйную обработки, обкатывание и раскатывание, выглаживание, ротационный, вибрационный, гидро- и пневмодинамический наклеп и другие методы.

Для обработки плоских поверхностей могут быть применены следующие методы: строгание, долбление, фрезерование, протягивание, торцевое точение на токарных станках шабрение, шлифование на плоскошлифовальных станках, доводка на притирочных станках. В некоторых случаях плоские поверхности обрабатывают вручную, напильником.

Наиболее широкое применение в металлообработки получили строгание, фрезерование, протягивание, шлифование.

Для безразмерной отделочно-зачистной и упрочняющей обработки (очистка, отделка) применяют струйно-абразивную, АиАО, Голб-у, Хим. травление (размерное и безразмерное); обкатывание и выглаживание, дробеструйный, вибрационный, ротационный наклеп и др.

2.4.1. Обработки плоских поверхностей строганием и долблением.

Строгание осуществляется на поперечно- и продольно-строгальных станках резцами соответствующей конструкции.

При обработке деталь устанавливается и закрепляется на столе станка. На поперечно-строгальных станках главное движение сообщается режущему инструменту, а детали – движение подачи в поперечном направлении, в мм на двойной ход. На продольно-строгальных станках главное движение совершает стол станка ( V ), на котором закреплена деталь, а режущий инструмент совершает лишь перемещение в поперечном направлении ( S ), в мм на двойной ход. (рис. 2.4.2).

Рис. 2.4.2. Схема строгания плоскости

1 и 2 - положение инструмента в начале и конце рабочего хода

3 – заготовка.

Основное время строгальных работ определяется по формуле:

, мин

, мин

где:

b – ширина строгаемой поверхности;

b 1 – врезание резца в направлении подачи;

b 2 – перебег резца в направлении подачи;

i – число проходов;

n – число двойных ходов стола (ползуна);

S – подача.

- длина хода стола (ползун)

- длина хода стола (ползун)

Продольно-строгальные станки изготавливают одно- и двух строчными, с одним, тремя и четырьмя суппортами. При обработке на строгальных станках достигается 9-10 квалитет точности и шероховатость поверхности 6-7 класс. Строгальные станки применяются, в основном, в условиях единичного и серийного производств. В частности, широкое применение указанные станки находят в станкостроении и инструментальном производстве. В таблице 2.4.1 показаны основные схемы обработки плоских поверхностей строганием.

Долбежные станки применяются в единичном и реже серийном производстве для получения шпоночных пазов и др. форм сквозных отверстий.

Долбяк, с закрепленным в нем резцом совершает возвратно-поступательное движение в вертикальной плоскости. Стол станка, на котором закрепляется деталь, совершает движение подачи в горизонтальной плоскости в 2-х взаимно-перпендикулярных направлениях (рис. 2.4.3). В таблице 2.4.2 показаны основные схемы обработки плоских поверхностей долблением.

Рис. 2.4.3. Схема долбления

1 – инструмент, 2 – деталь

Строгание, (а также долбление) разделяется на черновое и чистовое. Такое разделение приобретает наибольшее значение при обработке литых заготовок корпусных деталей, где возможна деформация деталей после черновой обработки за счет перераспределения внутренних напряжений.

Таблица 2.4.1

Схемы обработки плоских поверхностей строганием

Вид обработки и применяемый инструмент |

Эскиз |

Вид обработки и применяемый инструмент |

Эскиз |

Строгание плоскости проходным резцом |

|

Строгание Г-образного паза прорезным Г-образным резцом |

|

Строгание паза прорезным резцом |

|

Строгание поверхности в форме "ласточкин хвост" проходным резцом |

|

Строгание канавок прорезным резцом |

|

Строгание фасонных поверхностей проходным резцом |

|

Таблица 2.4.2

Схемы обработки плоских поверхностей долблением

Виды обработки и применяемый инструмент |

Эскиз |

Долбление плоскости проходным долбежным резцом |

|

Долбление открытого паза проходным долбежным резцом |

|

Долбление квадратного отверстия проходным долбежным резцом |

|

Долбление шестигранного глухого отверстия проходным долбежным резцом |

|

2.4.2. Обработка плоских поверхностей протягиванием

Протягивание плоских поверхностей характеризуется высокой производительностью, однако, вследствие сложности изготовления инструмента, находит преимущественное применение в условиях массового производства. В числе операции, выполняемых протягиванием можно назвать: протягивание пазов, канавок, лысок, плоскости блоков двигателей, и т.д.

При обработке наружным протягиванием черных поверхностей достигается высокая точность и класс шероховатость поверхности.

При протягивании черных поковок и отливок более целесообразно применять не обычные плоские протяжки, а прогрессивные (генераторные).

Для обработки наружным протягиванием широких плоскостей (более 50 мм) устанавливают несколько протяжек рядом.

Наружное протягивание чаще всего осуществляется на вертикально-протяжных станках – полуавтоматах и автоматах.

В массовом производстве применяют высокопроизводительные станки непрерывного действия: станки с цепным приводом (цепь протягивает приспособления с деталями мимо неподвижной протяжки), станок с карусельным столом или барабаном.

На станках с карусельным столом, детали устанавливаются на последнем и «протягиваются» мимо неподвижной протяжки рис.2.4.4.

Рис. 2.4.4. Примеры обработки деталей наружным протягиванием

а) вилка карданного шарнира, б) валик привода подач

в) головка шатуна.

Рис. 2.4.5. Схема протягивания шпоночной канавки

1 – деталь, 2 – протяжка, 3 – палец с пазом под протяжку.

На рис. 2.4.5 показана схема протягивания шпоночного поза. Основное время определяется по формуле

мин, где

мин, где

мм;

мм;

- рабочая длина протяжки;

- рабочая длина протяжки;

- длина протягиваемой плоскости;

- длина протягиваемой плоскости;

- длина врезания и перебега (

- длина врезания и перебега (  ).

).

На рис. 2.4.6 показана одна из схем непрерывного протягивания плоскости.

Рис. 2.4.6. Схема непрерывного протягивания на станке с карусельным столом

1 – заготовка, 2 – протяжка

2.4.3. Обработка плоских поверхностей фрезерованием

Фрезерование является одним из наиболее универсальных и потому широко применяемым методом обработки плоских поверхностей. Оно используется во всех типах производств: от единичного до массового. Фрезерование производят на вертикально-, горизонтально-, продольно-, универсально-фрезерных станках, фрезерных станках с ЧПУ, в том числе многоцелевых типа – обрабатвающих центров и других.

Различные плоские поверхности обрабатывают цилиндрической или торцевой фрезой. При цилиндрическом фрезеровании ось фрезы параллельна обрабатываемой поверхности; работа производится зубьями, расположенными на цилиндрической поверхности фрезы. При торцевом фрезеровании ось фрезы перпендикулярна обрабатываемой поверхности; в работе участвуют зубья, расположенные как на цилиндрической, так и на торцевой поверхности фрезы, например, при обработке уступов.

Как цилиндрическое, так и торцевое фрезерование может осуществляться двумя способами: против подачи, так называемое встречное фрезерование, когда направление подачи противоположно направлению вращения фрезы и попутное фрезерование, когда направление подачи совпадает с направление вращения фрезы.

При встречном фрезеровании нагрузка на зуб увеличивается постепенно, резание начинается в точке 1 и заканчивается в точке 2 с наибольшей толщиной срезаемого слоя  . При попутном фрезеровании зуб фрезы начинает работать со срезания слоя наибольшей толщины.

. При попутном фрезеровании зуб фрезы начинает работать со срезания слоя наибольшей толщины.

При черновой обработке заготовок попутное фрезерование применять не следует, так как при фрезеровании зуба фрезы в твердую корку происходит преждевременное изнашивание фрезы и выход ее из строя.

При фрезеровании заготовок с предварительно обработанными поверхностями попутное фрезерование имеет преимущества перед встречным: увеличивается стойкость инструмента, улучшается качество обработанной поверхности. Попутное фрезерование следует производить на станках, обладающих достаточной жесткость и виброустойчивостью, а также на станках, не имеющих зазора в сопряжении ходовой винт-гайка. При попутном и встречном фрезеровании можно работать при движении стола в обоих направлениях, что позволяет выполнять черновое и чистовое фрезерование за одну операцию. Цилиндрические фрезы широко применяют в единичном и серийном производствах.

Торцовые фрезы имеют ряд преимуществ по сравнению с цилиндрическими. Они обеспечивают равномерное фрезерование даже при небольших припусках на обработку, так как угол контакта фрезы с заготовкой зависит только от диаметра фрезы и ширины заготовки. Длина дуги контакта в этом случае больше, чем при фрезеровании цилиндрическими фрезами. Установка торцевой фрезы непосредственно в шпиндель станка исключает необходимость в применении длинных и недостаточно жестких оправок, неизбежных при работе цилиндрическими насадными фрезами, и позволяет использовать фрезы диаметром до 800.. 1000 мм и более.

Рис. 2.4.7. Способы фрезерования плоскостей

а) одной детали с применением поворотного стола

б) параллельное нескольких деталей

в) последовательная нескольких деталей

г) параллельно наборами фрез

д) параллельно-последовательная набором фрез

Фрезерование мелких и средних деталей, по одной штуке или группами, часто производят методом позиционного фрезерования, с применение поворотного стола 3 (рис. 2.4.7,а), на котором закреплены два совершенно одинаковых приспособления 1 и 2. В то время, как в приспособлении 1 обрабатывают одну деталь (или их группу), в другое приспособление 2 устанавливают следующие заготовки. После окончания фрезерования стол поворачивают вокруг оси и, начав обработку заготовок, закрепленных в приспособлении 2, вынимают деталь из приспособления 1 и устанавливают в нем новые – необработанные.

Таким образом, вспомогательное время на снятие и установку деталей перекрывается машинным временем.

Одновременное (параллельное) фрезерование нескольких деталей 1, 2, 3 (рис. 2.4.7, б) может производиться, например, торцевыми фрезами 4. Для этого необходимо, чтобы фреза перекрывала общую ширину поверхностей установленных на столе деталей и чтобы мощность станка была достаточной.

Параллельная обработка нескольких деталей сразу может производиться также наборами дисковых фрез 1,2 3 (рис. 2.4.7, г).

Последовательным фрезерованием называют обработку ряда деталей, установленных одна за другой по направлению подачи стола (рис. 2.4.7, в). Применяют также параллельно-последовательное фрезерование (рис. 2.4.7, д). При этом, как и в случае параллельного фрезерования, возможно применение поворотных приспособлений (рис. 2.4.7, а).

Последовательным фрезерованием называют обработку ряда деталей, установленных одна за другой по направлению подачи стола (фиг. 2.4.7, в). применяют также параллельно-последовательное фрезерование (фиг. 2.4.7, д). при этом, как и в случае параллельного фрезерования, возможно применение поворотных приспособлений (рис. 2.4.7, а).

Плоскости крупных и средних размеров, а иногда и наибольших размеров в массовом производстве обрабатываются непрерывным фрезерованием на карусельно-фрезерных, барабанно-фрезерных станках без потерь времени на холостые хода и установку-снятие детали, время на некоторые может совмещаться с машинным.

В зависимости от условий обработки, состояния заготовки и мероприятий по технологической подготовке производства фрезерованные плоскости могут иметь 9-14 квалитет точности и шероховатость поверхности 3-6 класса.

В таблице 2.4.3 показаны основные схемы обработки плоских поверхностей фрезерованием.

Таблица 2.4.3

Схемы обработки плоских поверхностей фрезерованием

Виды обработки и применяемый инструмент |

Эскиз |

Виды обработки и применяемый инструмент |

Эскиз |

1 |

2 |

3 |

4 |

Обработка плоскости цилиндрической фрезой со спиральным зубом |

|

Фрезерование двух сторон открытого паза концевой фрезой |

|

Обработка плоскости торцевой фрезой со вставными зубьями |

|

Фрезерование канавки концевой фрезой |

|

Обработка боковой стороны дисковой фрезой |

|

Фрезерование боковых сторон выступа комплектом из двух дисковых двусторонних фрез |

|

Обработка двух сторон открытого паза дисковой двусторонней фрезой |

|

Фрезерование полукруглой канавки фасонной полукруглой фрезой |

|

1 |

2 |

3 |

4 |

Фрезерование канавки дисковой трехсторонней фрезой |

|

Фрезерование сложного профиля сборным комплектом фрез разного типа |

|

2.4.4 Шлифование плоских поверхностей

При обработке плоских поверхностей с достаточно высокими требованиями к точности размеров и шероховатости поверхности (например 9-6 квалитет точности и 7-9 класс шероховатости), а также при обработке деталей из закаленной стали, обработка лезвийным инструментом (фрезерованием, строганием, протягиванием) не обеспечивает указанных требований или невозможна вследствие высокой твердости обрабатываемого материала. В этих случаях применяют плоское шлифование.

Следует отметить, что шлифование применяется и в качестве черновой обработки - обдирочное шлифование. Последнее весьма удобно для работы по корке.

Черновое шлифование осуществляется высокопористыми крупнозернистыми абразивными кругами.

Чистовое - мелкозернистыми.

Плоское шлифование, как известно, может производится периферией или торцом круга.

Применяемый инструмент (абразивные круги) может быть плоской, чашечной, тарельчатой формы, набраны из сегментов.

Шлифование торцом круга производительнее по сравнению с шлифованием периферией круга, т.к. в первом случае в работе участвует большее количество абразивных зерен.

Шлифование периферией круга менее производительно, но обеспечивает более высокую точность и применяется для окончательной обработки некоторых видов измерительных инструментов и приборов (шаблоны, скобы и др.)

Плоскошлифовальные станки изготавливаются для обдирочного, чернового, чистового (точного) шлифования. Станки для обдирочного шлифования бывают:

• односторонние с горизонтальным и вертикальным расположением шпинделя (для обработки с одной стороны);

• двухсторонние, двухшпиндельные с горизонтальным расположением шпинделей (для обработки с двух сторон).

Станки для чернового и чистового шлифования:

а) для работы торцом круга, с прямоугольным и круглым столом (последние могут быть одно- и двухшпиндельными);

б) для обработки периферией круга, с прямоугольным и круглым столом.

Для закрепления деталей на плоскошлифовальных станках широко используются магнитные столы, а при обработке деталей из немагнитных материалов помимо обычных приспособлений с механическим и пневматическим закреплением, применяют вакуумные приспособления для закрепления тонких плоских деталей.

Основное время для плоского шлифования торцом круга на станках карусельного типа (рис. 2.4.7, а):

, мин

, мин

При шлифовании торцом круга на станках с прямоугольным столом (рис. 2.4.7, б):

, мин

, мин

Шлифование периферией круга на станках с прямоугольным столом (рис. 2.4.7,в):

, мин

, мин

То же на станках с круглым столом (рис. 2.4.9 г):

, мин

, мин

а - припуск на сторону, мм;

S в - вертикальная подача круга на один оборот (ход) стола мм (величина врезания круга);

n - число оборотов стола в мин;

n д.х. - число двойных ходов стола в мин;

m - количество деталей одновременно устанавливаемых на столе;

k - коэффициент выхаживания (эмпирический) [3, с. 201];

L - длина хода стола, мм;

V пр.х - скорость продольного хода стола, м/мин;

b - ширина шлифуемой поверхности, мм;

2b 1 - боковой сход круга (перебег и врезание), мм;

S шир - поперечная подача по ширине детали, мм.

2.4.5 Финишная обработка плоских поверхностей

Обработка плоских поверхностей с высокими классами и квалитетом точности (4-6) и шероховатости (10-14) осуществляется шабрением, доводкой (притиркой) и отделкой (полированием).

Шабрение широко распространено в станкоинструментальном производстве (во многих случаях его стараются заменить чистовым шлифованием).

Шабрение можно выполнять вручную или механически с помощью специальных станков, на которых шабер получает возвратно-поступательное движение от привода.

Применяемый при шабрении инструмент - шаберы - плоские и трехгранные стержни с режущими кромками из стали У10 и У12А твердостью 54-66 Н RC . Шабрением получают плоскости с числом несущих пятен до 30 в квадрате 25х25 мм и шероховатостью поверхности до Ra =0.32 мкм.

В следствие большой универсальности распространение получил ручной способ, которым достигаются высокие требования по плоскостности поверхности (направляющие станин, детали измерительных приборов и т.д.)

За один проход шабером снимают слой металла 0.005-0.07 мм.

Широкое применение шабрения объясняется особыми качествами обработанной поверхности:

• в отличие от шлифованной или полученной притиркой абразивами шабренная поверхность более износостойка, т.к. имеет шаржирование (остатки абразива в порах поверхности);

• шабренная поверхность лучше смачивается и лучше удерживает смазку;

• шабренная поверхность позволяет использовать самый доступный и простой метод оценки её качества - по числу пятен на единицу площади.

Притиркой называют обработку деталей, работающих в паре.

Доводка - чистовая обработка деталей с целью получения точных размеров и малой шероховатости поверхности. Точность притирки - 1-2 мкм. Доводка обеспечивает точность 4-5 квалитета и шероховатость до Ra =0.01 мкм.

притирку и доводку осуществляют абразивными крошками и абразивсодержащими и алмазными пастами, наносимыми на специальный инструмент - притир или на обрабатываемые поверхности. Для доводки плоскостей используют плоские чугунные притиры с канавками глубиной 1-2 мм (для черновой обработки) и гладкие (для чистовой).

В единичном производстве притирку (доводку) деталей производят вручную в крупносерийном и массовом производстве механически на доводочных станках с вращающимися притирочными дисками или вибропритирочных станках с притирочными дисками, совершающими круговые колебания с определенной частотой и амплитудой.

Более высокий класс шероховатости поверхности достигается полированием мягкими кругами с пастами различных характеристик; струйноабразивным полированием, вибрационной отделкой, галтовкой, электрохимическим полированием, магнитоабразивной обработкой. Эти методы не исправляют погрешности формы и не повышают размерной точности детали, но позволяют получить очень малую шероховатость поверхности до 13-14 класса, высокие декоративные свойства (отражательную способность).

Отделка и упрочнение плоских поверхностей может осуществляться также методами ППД: выглаживанием, обкатыванием, обработкой механическими щетками, вибронаклепом и др.

а)

б)

Рис. 2.4.8. Схемы фрезерования плоскости

а) цилиндрическими и дисковыми фрезами, б) торцевыми и концевыми фрезами

Рис.2.4.9. Схемы плоского шлифования

а) торцом круга на станках карусельного типа

б) торцом круга на станках продольного типа

г) периферией круга на станках карусельного типа

Вопросы для самопроверки.

• Укажите методы механической обработки плоских поверхностей и их технологические возможности.

• Нарисуйте технологические схемы обработки плоских поверхностей строганием и долблением

• Нарисуйте технологические схемы обработки плоских поверхностей фрезерованием.

• Нарисуйте технологические схемы обработки плоских поверхностей шлифованием.

• Укажите методы финишной обработки плоских поверхностей и их технологические возможности.

2.5 Методы обработки фасонных поверхностей

Фасонные поверхности встречаются в конструкции деталей различного назначения и относительно широкой номенклатуры. В отличие от классических форм поверхностей - цилиндрических, конических, плоских - границы, определяющие фасонные поверхности выражены менее четко. К фасонным относятся поверхности, отличающиеся от упомянутых классических. К этому классу поверхностей не относятся также резьбовые, зубчатые, шлицевые поверхности.

Классификация фасонных поверхностей предусматривает следующие три класса:

• поверхности тел вращения с криволинейной образующей

• поверхности сложной формы с прямолинейной образующей

• пространственные фасонные поверхности

Каждый класс включает две группы поверхностей: наружные и внутренние.

Технические требования, предъявляемые к фасонным поверхностям, включают те же показатели, что и для других поверхностей - точность, шероховатость, физико-механические и, в ряде случаев, оптические и другие свойства.

Детали, включающие фасонные поверхности, наиболее широко представлены в изделиях авиационной техники, судостроении, инструментальном производстве, медицинской технике и инструментах, энергетическом оборудовании и др.

Общий арсенал методов обработки фасонных поверхностей различного класса включает обработку фасонным инструментом, обработку по разметке (в том числе с применением слесарно-механической обработки), обработку по копирам и шаблонам, обработку на копировальных станках, на станках с программным управлением, электрическую электроэрозионную размерную обработку, безразмерную обработку мягкими инструментами и в среде свободного абразива и других твердых тел. Ниже рассматриваются методы обработки фасонных поверхностей упомянутых классов.

Обработка фасонных поверхностей I класса.

В качестве примеров поверхностей этого класса можно назвать фасонные рукоятки станков, бочкообразные, корсетообразные поверхности (наружные и внутренние), кольцевые фасонные канавки, беговые дорожки колец шариковых подшипников качения, сферические поверхности деталей (например, шаровые пальцы и т.п.), фасонные поверхности литейных форм, некоторых видов технологической оснастки (например, болванки для токарно-давильной обработки).

Предварительная формообразующая обработка фасонных поверхностей I класса осуществляется металлическим лезвийным и реже абразивным инструментом. При изготовлении небольших партий или единичных деталей используют простейший прием: обработку осуществляют на токарном станке путем последовательных проходов с пригонкой по шаблону (рис. 2.5.1). После получения требуемой формы дальнейшее сглаживание ступенек осуществляют опиловкой.

Рис. 2.5.1

Относительно короткие (до 70 мм) поверхности обрабатывают фасонным лезвийным инструментом (рис. 2.5.2) с поперечной подачей. Обработка фасонными резцами характеризуется высокой производительностью и стабильностью размеров.

Рис. 2.5.2

Фасонные поверхности достаточно больших размеров можно обрабатывать фасонными фрезами на фрезерных станках с поворотным столом (рис.2.5.3).

а) |

б) |

Рис. 2.5.3

При обработке внутренних фасонных поверхностей обработка осуществляется фасонным зенкером и резцом (рис.2.5.4).

а)  |

б) |

Рис. 2.5.4

С целью повышения производительности в условиях серийного и массового производства обработку относительно протяженных фасонных поверхностей осуществляют с помощью копировальных устройств на универсальных станках, на специализированных копировальных станках (например, токарных гидрокопировальных) и станках с программным управлением.

а) |

б) |

Рис. 2.5.5

На рис. 2.5.5 представлены варианты схем обработки фасонных поверхностей I класса точением с использованием копировальных устройств и станков. При этом продольная подача осуществляется равномерно обычным методом, тогда как поперечной подачей управляет механизм, связанный с копировальным устройством. В качестве копира могут использоваться специально изготовленные изделия или деталь-эталон.

Рис. 2.5.6

Схема точения фасонной поверхности представлена на рис. 2.5.6 Обрабатываемая деталь устанавливается в патроне или центрах, а сферический участок обрабатывается "качающимся" поперечным суппортом, несущим инструмент (резец). Поперечный суппорт связан с неподвижной осью качения и при продольном перемещении резец перемещается в поперечном направлении, обеспечивая образование сферической поверхности радиусом r , устанавливаемым в процессе наладки.

На рис. 2.5.3 б представлена схема фрезерования фасонной поверхности фасонным (в т.ч. сборным) инструментом.

Для достижения более высоких показателей качества обработки фасонных поверхностей применяют шлифование. Шлифованием достигается точность 7-6 квалитета (2-3 класса) и шероховатость R а=1.25…0.5 мкм (7-8 класс). Существует ряд схем:

Обработка фасонным инструментом представлена на рис.2.5.7.

Рис. 2.5.7

Шлифование сферической части шарового пальца, установленного в центрах круглошлифовального станка, осуществляется заправленным шлифовальным кругом. Обработка производится с поперечной подачей (врезное шлифование). По этой схеме возможна обработка и на бесцентровошлифовальных станках.

На рис. 2.5.8 представлена схема шлифования фасонной поверхности по копиру.

Рис. 2.5.8

На рис. 2.5.9 представлена схема шлифования сферической беговой дорожки кольца с использованием "качающегося" суппорта. На рис. 2.5.10 показана схема шлифования сферического торца с перемещением суппорта, несущего шлифовальную бабку по круговым направляющим. Как и в предыдущем случае достижение требуемого радиуса сферы обеспечивается наладкой станка.

Рис. 2.5.9

Рис. 2.5.10

Для шлифования сферических тел качения (шаров) применяют шарошлифовальные круги с соответствующей правкой их рабочей поверхности (рис. 2.5.11).

Рис. 2.5.11

Для безразмерной обработки с целью получения требуемой шероховатости применяют ленточное шлифование (рис. 2.5.12). Инструмент - абразивная лента, плавно охватывает относительно большую поверхность детали, что способствует росту производительности, а эластичный контакт ленты с обрабатываемой поверхностью обеспечивает высокую полирующую способность, относительно низкую шероховатость. Для этих же целей применяют шлифование мягкими кругами (войлочными, покрытыми слоем абразива или пасты; лепестковыми - набираемыми из лепестков абразивного полотна). Для отделочной обработки фасонной поверхности применяют методы обработки свободным абразивом (виброабразивная обработка, галтовка во вращающихся барабанах, струйноабразивная и турбообразивная обработка).

Рис. 2.5.12

Указанные методы применяют как для сглаживания шероховатости фасонных поверхностей так и для создания специальной шероховатости (например, подготовка поверхности под склеивание, под покрытия, матирование и др.). Для отделки фасонной поверхности возможно применение и электрохимического полирования.

В ряде случаев фасонные поверхности подлежат упрочнению путем пластического деформирования поверхностного слоя. Для этих целей применяют виброударный, дробеструйный, пневмодинамический наклеп. При использовании копировальных устройств возможно применене и ротационной схемы поверхностного наклепа. При необходимости получения относительно большой толщины наклепанного слоя эффективно применение многоконтактного виброударного инструмента - шарико-стержневого упрочнителя (рис. 2.5.13)

Рис. 2.5.13

Обработка фасонных поверхностей II класса

Как отмечалось ранее, к фасонным поверхностям II класса относятся поверхности сложной формы с прямолинейной образующей. Это - кулачки, копиры, шаблоны, вырубные штампы, некоторые типы деталей машин, бытовой техники и др. (В литературе встречаются другие названия фасонных поверхностей II класса, например, фасонные - линейные, или прямолинейно-фасонные).

Наиболее распространенными формообразующими методами обработки поверхностей этого класса являются фрезерование и протягивание, реже применяют строгание, долбление, точение, шлифование, сверление, опиливание, при изготовлении деталей из листовых заготовок широко используется штамповка - вырубка.

Фрезерование может осуществляться по разметке, по шаблону (накладному), по копиру на копировально-фрезерных станках, фасонной фрезой.

Значительный объем работ выполняется на фрезерных станках с программным управлением.

На рис. 2.5.14 представлены некоторые схемы фрезерования фасонных поверхностей II класса.

а) |

б) |

Рис. 2.5.14

Схемы строгания и долбления фасонных поверхностей представлены на рис.2.5.15. Здесь также возможна обработка по разметке, по копиру, фасонным резцом.

Рис. 2.5.15

Представляет интерес оригинальная схема обработки (получения) квадратного отверстия сверлением. Сверло имеет треугольную форму с режущими кромками на торце. Форма сечения сверла такова, что расстояние между двумя любыми противоположными точками одинаково и равно стороне квадрата. Для этого контур сечения сверла ограничен дугами круга, центры которых расположены на вершинах правильного треугольника (рис.2.5.16 ), а R =а. В процессе обработки ось сверла все время меняет свое положение. Для этого применяют специальные патроны.

Рис. 2.5.16

Весьма распространенным методом обработки внутренних и наружных фасонных поверхностей II класса является протягивание.

При обработке внутренних поверхностей протяжка ориентируется по предварительно изготовленному отверстию. При наружном протягивании инструмент перемещается по своим направляющим (рис. 2.5.17). Протягивание характеризуется высокой производительностью, точностью размеров и качеством обработанной поверхности. В частности, достигаемая точность соответствует 8-7-му квалитету (2-2а классу), а шероховатость 8-9 классу ( Ra =0.63-0.2 мкм). Для протягивания применяют горизонтальные и вертикальные протяжные станки. Аналогично протягиванию иногда выполняют прошивание отверстий или наружных поверхностей. Это - обработка коротких отверстий прошивками небольшей длины, нагружаемых сжимающей нагрузкой.

Рис. 2.5.17

Достаточно распространенным при обработке фасонных поверхностей II класса деталей, изделий и инструментов является шлифование. Шлифование может осуществляться профилированным (фасонным), шлифовальным кругом, по копиру и на профилешлифовальных станках (в том числе с проекционным аппаратом для наблюдения за обрабатываемым контуром в зоне обработки). На рис. 2.5.18 представлены схемы шлифования фасонных поверхностей.

Рис. 2.5.18

В инструментальном производстве и в плазовошаблонных цехах применяют опиловку напильником при изготовлении шаблонов различного назначения и некоторых видов штамповой и станочной оснастки. Опиливание фасонных поверхностей встречается и в условиях основного производства, в частности при выполнении пригоночных работ в механических и сборочных цехах.

В станко-инструментальном производстве иногда применяют шабрение, как метод пригонки фасонных поверхностей.

Для формообразования сложных поверхностей штампов, фильер и т.п. применяют электроэрозионную и ультразвуковую обработку (рис. 2.5.19 ).

Рис. 2.5.19

Для отделочной обработки могут применяться методы обработки свободным абразивом - виброабразивная и струйноабразивная обработка.

Для упрочняющей обработки ППД находят применение дробеструйный, виброконтактный, вибрационный наклеп, чеканка.

Обработка фасонных поверхностей III -го класса.

Пространственные (объемные) фасонные поверхности являются наиболее сложными при их обработке. Простейший способ образования такой поверхности - слесарно-механический в виде последовательной пригонки по системе шаблонов контуров сечений или по разметке.

Наиболее распространенным и эффективным является метод фрезерования на копировально-фрезерных станках с различными системами копирования (следящими системами) и на станках с программным управлением.

В качестве примеров деталей, носителей фасонных поверхностей III класса можно назвать лопасти гребных винтов, лопатки турбин, лопасти воздушных винтов, полости штампов для объемной штамповки.

Вопросы для самопроверки.

• Приведите примеры фасонных поверхностей, относящихся с I классу.

• Назовите методы обработки внутренних фасонных поверхностей II класса.

• Назовите методы окончательной (финишной) обработки фасонных поверхностей I класса.

• Назовите примеры фасонных поверхностей III класса.

2.6 Методы формирования и обработки резьбовых поверхностей

2.6.1 Виды резьб, их назначение и классификация

По назначению резьбы делят на крепежные, кинематические, герметичные (трубные) и специальные.

По виду профиля осевого сечения резьбы делят на метрические, дюймовые, трансцендальные, прямоугольные, угольные и упорные (применяют как кинематические для передачи точного относительного перемещения соединяемых деталей), круглые (полукруглые), конические, цилиндрические (применяют для обеспечения герметичности соединений).

Системы допусков и посадок цилиндрических резьб различного профиля с прямолинейными сторонами профиля построены по единым принципам. Нормирование точности резьбы проводится от исходного (номинального) профиля. Отклонения - в тело детали, у болта в минус, у гайки - в плюс. Стандартами ограничены отклонения среднего диаметра и диаметров выступов (наружного диаметра - для болтов, внутреннего - для гаек).

Поле допуска болта и гайки образуется сочетанием поля допуска среднего диаметра и поля допуска диаметра выступов.

Как и для гладких цилиндрических деталей и соединений, поле допуска определяется величиной допуска, основными отклонениями, регламентированными степенями точности, обозначенного цифрами:

Диаметр наружной резьбы

|

Степени точности |

d 1 |

4,6,8 |

d 2 |

3,4,5,6,7,8,9,10 |

Диаметр внутренней резьбы

|

|

D 1 |

4,5,6,7,8 |

D 2 |

4,5,6,7,8,9 |

Выбор степени точности и основного отклонения определяется следующими основными факторами: длиной свинчивания и требованиями точности соединения. Установлено три группы для свинчивания: S - короткие, N - нормальные и L - длинные и три класса точности: точный, средний, грубый. Они и определяют выбор полей допусков резьбового соединения, т.е. посадки, которые могут быть образованы сочетанием любых полей допусков бота и гайки.

2.6.2 Нарезание резьбы резцами и гребенками

Треугольную резьбу часто нарезают на токарно-винторезных станках резьбовыми резцами, т.е. резцами обычного типа, заточенными под требуемым углом (60 0 для метрической резьбы и 55 0 для дюймовой).

Получение профиля резьбы обеспечивается соответствующим профилем резьбового резца, который должен быть заточен очень точно, и правильной установкой резца относительно детали: резец должен быть расположен на высоте центров станка. При другом её положении резьба будет нарезана с неправильным углом.

Высокие требования, предъявляемые к заточке резцов и сохранению правильного профиля, привели к внедрению в производство фасонных резьбовых резцов - призматических и круглых (дисковых). У этих резцов размеры элементов профиля резьбы выдерживаются более точно, чем у обычных, т.к. такие резьбовые резцы затачиваются по передней поверхности, а отшлифованные при изготовлении задние (боковые) поверхности сохраняют профиль неизменными.

При нарезании резьбы одним резцом режущая кромка его вследствие быстрого притупления теряет форму, поэтому рекомендуется черновые ходы производить одним резцом с менее точным профилем, а чистовые ходы - чистовым резцом. Нарезание резьбы резцом производится за много ходов в зависимости от требуемой точности, диаметра резьбы и твердости материала детали.

При нарезании точной резьбы на станках часто применяют специальные коррекционные устройства, которые компенсируют ошибки шага ходового винта. Эти устройства автоматически вводят поправки на точность ходового винта путем дополнительного поворота маточной гайки.

Применение для нарезания резьбы гребенок сокращает время нарезания резьбы гребенкой, работа резания распределяется между несколькими зубьями; для этой цели концы зубьев стачиваются от одного края гребенки к другому, так что глубина резания постепенно увеличивается. Особенно целесообразно при изготовлении больших партий деталей. Гребенки нельзя применять при нарезании деталей, у которых резьба доходит до выступа или буртика, т.к. часть резьбы, находящаяся ближе к буртику, не получит полного профиля. Для точных резьб гребенки не применяются, так как они не могут дать высокой точности.

Гребенки бывают плоские, тангенциальные и дисковые с кольцевыми и винтовыми канавками. Плоские гребенки применяются для нарезания треугольной резьбы с малым углом подъема; тангенциальные - для нарезания треугольной резьбы с большим углом подъема; они снабжены резьбой, обратной по отношению к резьбе обрабатываемой детали; если эта деталь должна иметь левую резьбу, то резьба гребенки - правая, и наоборот.

Круглые (дисковые) гребенки, так же как и круглые резцы, имеют преимущество, что они затачиваются только по передней поверхности, допускают большое число переточек и, значит, имеют больший срок службы; благодаря этому они удобны в эксплуатации.

Нарезание треугольной и трапецеидальной резьб является более сложной работой в сравнении с нарезанием треугольных резьб. При нарезании таких резьб для установки резцов по углу подъема винтовой линии применяют специальные державки.

Для повышения производительности труда при нарезании трапецеидальных резьб с крупным шагом применяют последовательное нарезание резьбы двумя и тремя резцами (первые - прорезные, последний - профильный) (рис. 2.6.1).

Рис. 2.6.1 Державка с двумя резцами для нарезания трапецеидальной резьбы

2.6.3 Нарезание резьбы вращающимися резцами (вихревым методом)

Нарезание наружной резьбы так называемым вихревым методом осуществляется следующим образом. Деталь, на которой должна быть нарезана резьба, закрепляется в центрах токарно-винторезного станка или в патроне. В процессе работы она медленно вращается. В специальной головке, установленной на суппорте станка, закрепляется резец с пластиной твердого сплава. Головка, вращающаяся от специального привода, расположена эксцентрично относительно оси нарезанной детали (рис.2.6.2)

Рис.2.6.2 Схема "вихревого" нарезания резьбы

Таким образом, при вращении головки резец, закрепленный в ней, описывает окружность, диаметр которой больше диаметра детали. Периодически (один раз за каждый оборот головки) резец соприкасается с нарезаемой деталью по дуге и за каждый оборот головки прорезает на детали серповидную канавку, имеющую профиль резьбы.

За каждый оборот вращающейся детали при перемещении вращающейся головки вдоль оси детали на величину шага резьбы на детали будет образовываться один виток резьбы. При нарезании резьбы головку поворачивают относительно оси детали на величину угла подъема винтовой линии резьбы.

При вихревом нарезании резьбы скорость резания, соответствующая скорости вращения резца, принимается в пределах от 150 до 450 м/мин; круговая подача берется от 0.2 до 0.8 мм за один оборот резца.

В некоторых конструкциях головок для вихревого нарезания резьбы закрепляют не один, а два и четыре резца; у четырехрезцовых головок два резца прорезают канавку, третий придает её профиль резьбы, четвертый удаляет заусенцы.

При нарезании внутренней резьбы деталь закрепляется в патроне станка, резец - в оправке головки, которая устанавливается на суппорте станка.

2.6.4 Нарезание резьбы плашками и самораскрывающимися головками

Основной недостаток всех типов плашек - это необходимость свинчивания их при окончании нарезания, что вызывает значительную затрату времени и снижает производительность, а также ухудшает качество резьбы.

Круглыми плашками нарезают резьбы невысокой точности, т.к. у этих плашек профиль резьбовой нитки не шлифуют. Их используют главным образом для нарезания резьб на заготовках из цветных металлов, а также для нарезания резьб малых диаметров (менее 3 мм).

Нарезание резьбы самораскрывающимися резьбовыми головками, применяемыми на автоматах, револьверных и болтонарезных станках, значительно производительнее (в 3-4 раза), чем нарезание плашками, т.к. благодаря автоматическому раскрыванию обратного свинчивания не требуется.

В зависимости от расположения гребенок различают следующие типы резьбонарезных головок: 1) с радиальным расположением гребенок для точных резьб; 2) с тангенциальным расположением гребенок для менее точных резьб.

По конструкции гребенок резьбонарезные головки могут быть с круглыми (дисковыми) и плоскими (призматическими) гребенками.

2.6.5. Фрезерование резьбы

Фрезерование наружной и внутренней резьбы широко применяется в производстве; оно осуществляется двумя способами: 1) дисковой фрезой, 2) групповой фрезой.

Первый способ - фрезерование дисковой фрезой - применяется при нарезании резьб с большим шагом и крупным профилем. Нарезание дисковой фрезой производится за один проход и для очень крупных резьб - за два и три прохода. Профиль фрезы соответствует профилю резьбы, ось фрезы располагается по отношению к оси детали под углом, равным углу наклона резьбы. При нарезании резьбы фреза вращается и имеет поступательное движение вдоль оси детали, причем перемещение за один оборот детали должно точно соответствовать шагу резьбы. Вращение детали происходит медленно в соответствии с подачей.

Второй способ - фрезерование групповой фрезой - применяется для получения коротких резьб с мелким шагом. Групповая фреза (называется иногда гребенкой) представляет собой как бы группу дисковых фрез, собранных на оду оправку. Длина фрезы обычно применяется на 2-5 мм больше длины фрезеруемой резьбы. Групповая фреза для нарезания резьбы устанавливается параллельно оси детали, а не под углом, как дисковая фреза. (Резьбу с большим наклоном групповой фрезой нарезать нельзя). Предварительно производят врезание фрезы на глубину резьбы. Во время полного оборота детали групповая фреза перемещается на величину шага резьбы. Фрезерование резьбы происходит за 1,2 оборота детали; 0,2 оборота необходимо для врезания фрезы на глубину резьбы и перекрытия места врезания (рис. 2.6.3).

Рис. 2.6.3 Схемы фрезерования резьбы групповыми фрезами:

а - наружной резьбы; б - внутренней резьбы

2.6.6 Нарезание внутренней резьбы метчиками

Внутреннюю резьбу часто нарезают метчиками. Метчики бываю ручные и машинные. Ручные метчики применяются обычно комплектом из двух или трех штук. Машинные метчики применяются для работы главным образом на сверлильных станках. Машинные метчики бывают цельные, прямые, со вставными ножами и гаечные.

Для нарезания резьб в отверстиях малых и средних диаметров применяют метчики цельные и гаечные, для нарезания в отверстиях больших диаметров (до 300 мм) - цельные метчики со вставными ножами или резьбонарезные головки с раздвижными плашками.

Для нарезания гаек в специализированном производстве крепежных деталей или при изготовлении большого количества гаек в серийном производстве применяются специальные станки для нарезания гаек при помощи изогнутого метчика. Такой станок имеет подшипник, в котором закреплен пустотелый шпиндель с изогнутой трубкой; в этой трубке расположен изогнутый метчик. До начала работы трубка заполняется гайками. Гайки после нарезания резьбы перемещаются автоматически сквозь трубку и падают в ящик. Изогнутая форма метчика препятствует выпадению его из шпинделя (рис. 2.6.4).

Рис. 2.6.4 Схема нарезания резьбы в гайках на специальных станках