|

Главная страница

О курсе

Содержание

Скачать архив

|

|

8. РАСЧЕТ ВСПОМОГАТЕЛЬНЫХ ПОКАЗАТЕЛЕЙ.

ИСХОДНАЯ ИНФОРМАЦИЯ (ЭТАП 4)

Известно, что основой для внедрения РТК служат групповые технологические процессы. При проектировании может быть использована точная, приведенная или условная программа выпуска изделий. Проектирование по точной программе требует тщательного комплексного исследования производства с уточнением программы выпуска каждого типа изделий, их трудоемкости, величины партии запуска и т.п.

При значительной номенклатуре изделий, характерной для мелко- и среднесерийного производства, обычно определяют приведенную программу выпуска по деталям - представителям технологических групп. На деталь-представитель разрабатывают технологический процесс и путем технического нормирования определяют трудоемкость их обработки или сборки. Любое изделие, входящее в группу, может быть приведено по трудоемкости к представителю с учетом различия в массе, программе выпуска, сложности обработки и других факторов.

Общий коэффициент приведения:

Kпр=K1*K2*K3*...*Kn,

где K1 - коэффициент приведения по массе; K2 - коэффициент приведения по серийности; K3 - коэффициент приведения по сложности; Kn - коэффициент приведения, учитывающий другие особенности изделия, например, различие в точности и т.п.

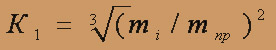

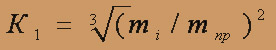

Коэффициент, учитывающий различия в массе обрабатываемых деталей (геометрически подобных):

где mi – масса «производимой» детали; mпр – масса детали-представителя.

Коэффициент приведения по серийности К2 учитывает изменение трудоемкости обработки или сборки при изменении программы выпуска. Этот коэффициент можно определить по эмпирической формуле:

K2=(Nпр/Ni)a

где Nпр и Ni – программа выпуска соответственно изделия-представителя и «приводимого» изделия; а- показатель степени; а=0,15 для объектов легкого и среднего машиностроения; а=0,2 для объектов тяжелого машиностроения.

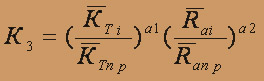

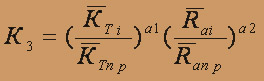

Коэффициент приведения по сложности К3 можно представить в виде произведения коэффициентов, учитывающих связи между конструктивными параметрами и трудоемкостью приводимых изделий. При учете параметров точности и шероховатости сравниваемых изделий:

где  и и  Тп.р. – среднее значение квалитета точности приводимой детали-представителя; Тп.р. – среднее значение квалитета точности приводимой детали-представителя;

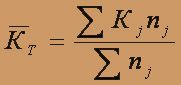

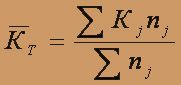

где Kj – j-й квалитет; пj – число размеров j-го квалитета;  и и  - среднее значение параметра шероховатости приводимой детали и детали-представителя; - среднее значение параметра шероховатости приводимой детали и детали-представителя;

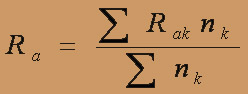

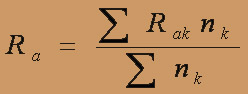

где Rak - k-e значение параметра Rа;nk - число поверхностей, имеющих Ra=k

( T)a1 можно определить по данным таблицы T)a1 можно определить по данным таблицы

| Средний квалитет |

6 |

7 |

8 |

11 |

12 |

13 |

( T)a1 T)a1 |

1.3 |

1.2 |

1.1 |

1 |

0.9 |

0.8 |

определяют по данным таблицы определяют по данным таблицы

|

20 |

10 |

5 |

2.5 |

1.25 |

0.63 |

|

0.95 |

0.95 |

1.0 |

1.1 |

1.2 |

1.4 |

Произведение всех коэффициентов приведения дает общее значение коэффициента приведения рассматриваемой детали.

Для определения общей приведенной программы выпуска изделий желательно составить ведомость по образцу, показанному в таблице 8.1

Таблица 8.1 Определение приведенной программы выпуска

| Наименование изделия |

Хар-ка |

Годовой выпуск |

K1 |

K2 |

K3 |

Kобщ |

Приведенная программа выпуска |

| Изделие 1 |

T1 |

200 |

0.92 |

1.20 |

1.20 |

1.32 |

264 |

| Изделие 2 |

T2 |

400 |

1.00 |

1.00 |

1.00 |

1.00 |

400 |

| Изделие 3 |

T3 |

300 |

0.73 |

0.73 |

1.10 |

0.84 |

250 |

|

|

900 |

|

|

|

Всего: |

814 |

Примечание. В качестве изделия-представителя принято изделие 2

Следует отметить, что внедрение РТК требует, как правило, расчета технико-экономических показателей 2-3-х вариантов с целью определения наиболее приемлемого. Основные данные для сравнительных расчетов приведены в [9; 10].

Норма штучного времени обработки детали - представителя (tшт) определяется по формуле:

tшт=tо+tеу+tмв+tоб

Оперативное время обработки детали tоп (мин) включает:

tоп=tо+tеу+tмв

где t0 - основное (технологическое) время, мин; tву - вспомогательное время на установку и снятие заготовки, мин; tмв - машинно-вспомогательное время, связанное с переходом или обработкой поверхности, мин; tоб - время на обслуживание рабочего места, личные надобности и отдых (при укрупненных расчетах берется 10% от ton.)

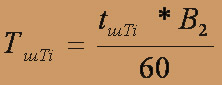

Время цикла обработки детали (для станков с ЧПУ - время работы станка по управляющей программе (-tnу,) является неполным оперативным временем работы станка (tоп(н)) и равно :

tоn(н) = tпу = tо + tмв,

Время работы станка (tоn(н)) по лимитирующей операции принимается одинаковым как по базовому варианту, так и по РТК в случае, если в обоих вариантах - одно и то же основное оборудование.

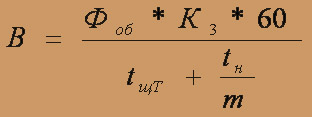

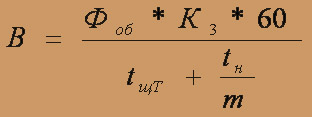

Годовой объем выпуска деталей (В), производимых на РТК и в базовом варианте, определяется по формуле (в условиях сопоставимости):

где Фоб - годовой эффективный фонд времени работы оборудования, ч; tH - время наладки оборудования, мин; m - величина партии запуска деталей; К3 - коэффициент загрузки оборудования.

Таблица 8.2 Эффективный (расчетный) фонд времени работы оборудования

| Оборудование |

Режим работы, фонд времени работы, |

| односменный |

двухсменный |

трехсменный |

| Роботизированные комплексы, гибкие производственные модули массой, т: |

1720 |

3890 |

5970 |

| 10-100 |

1680 |

3810 |

5710 |

| Роботизированные сборочные комплексы |

1780 |

3975 |

5930 |

Годовой объем продукции деталей (В) при обслуживании ПР двух и более единиц оборудования и последовательном маршруте обработки определяется, исходя из штучного времени (tшт) по лимитирующей операции.

Под временем наладки оборудования (tH) подразумевается полная величина подготовительно-заключительного времени на партию деталей, включающая, помимо наладочных работ, время на работы организационного характера и время на пробную обработку детали.

Время наладки РТК (tH) определяется как сумма времени переналадки основного технологического оборудования (по лимитирующей операции), робота и вспомогательного оборудования.

Штучное время должно быть установлено на основе разработки технологических процессов обработки деталей-представителей на основном технологическом оборудовании, входящем в РТК.

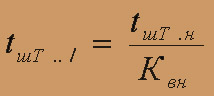

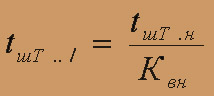

Штучное время по базовому варианту, если им является оборудование действующего производства, определяется согласно данным заказчика с учетом фактического коэффициента выполнения норм по формуле :

где Kвн- коэффициент выполнения норм. (При укрупненных расчетах Квн=1,2)

Если в качестве базового принимается не оборудование действующего производства у заказчика, а новое, то должен быть разработан технологический процесс обработки детали на этом оборудовании, составлена операционная карта обработки, рассчитаны нормы времени по общемашиностроительным нормативам.

Время на установку и снятие детали в базовом варианте зависит от массы заготовки, способа ее крепления и установки вручную, подъемником или мостовым краном и принимается по действующим нормативам вспомогательных работ.

При применении ПР время на установку и снятие детали определяется по циклограмме или устанавливается экспериментальным путем.

Время на обслуживание рабочего места определяется по базовому варианту в процентах от оперативного времени. Для РТК это время принимается в том же размере, что и для базового варианта, при этом процент к оперативному времени будет несколько меньше, чем для базового варианта.

Время на личные надобности и отдых рабочих для РТК не учитывается, а по базовому варианту оно рассчитывается согласно нормативу в процентах от оперативного времени.

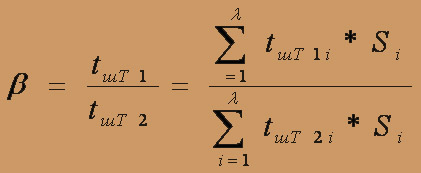

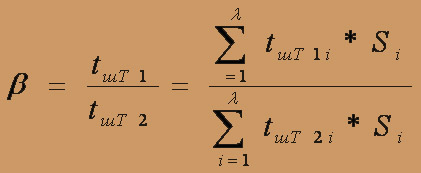

Коэффициент роста производительности РТК по штучному времени ( ) определяется отношением штучного времени обработки комплекта деталей-представителей на базовом оборудовании и на РТК по формуле: ) определяется отношением штучного времени обработки комплекта деталей-представителей на базовом оборудовании и на РТК по формуле:

где tшТ1 и tшТ2 штучное время обработки деталей-представителей на базовом оборудовании и на РТК, мин;  - количество деталей-представителей (не менее 3).

Если на РТК детали обрабатывают в две или более операции, то рекомендуется вести расчет сравнительной производительности по суммарному времени всех операций; Si – расчетное количество каждого типа оборудования.

Коэффициент загрузки оборудования (К3) представляет собой отношение годового штучно-калькуляционного времени работы технологического оборудования к эффективному (расчетному) годовому фонду времени его работы.

Коэффициент загрузки ПР и РТК на этапе создания и внедрения ПР и РТК принимается равным 0,85. Коэффициент загрузки базового варианта на этапе создания ПР и РТК - 0,6-0,7.

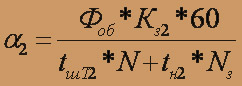

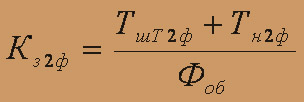

Расчеты фактической экономической эффективности РТК проводятся с учетом фактической загрузки оборудования по сравниваемым вариантам, при этом коэффициент загрузки РТК равен: - количество деталей-представителей (не менее 3).

Если на РТК детали обрабатывают в две или более операции, то рекомендуется вести расчет сравнительной производительности по суммарному времени всех операций; Si – расчетное количество каждого типа оборудования.

Коэффициент загрузки оборудования (К3) представляет собой отношение годового штучно-калькуляционного времени работы технологического оборудования к эффективному (расчетному) годовому фонду времени его работы.

Коэффициент загрузки ПР и РТК на этапе создания и внедрения ПР и РТК принимается равным 0,85. Коэффициент загрузки базового варианта на этапе создания ПР и РТК - 0,6-0,7.

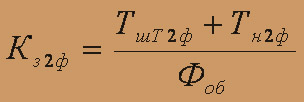

Расчеты фактической экономической эффективности РТК проводятся с учетом фактической загрузки оборудования по сравниваемым вариантам, при этом коэффициент загрузки РТК равен:

где Кз2ф - фактический коэффициент загрузки РТК; ТшТ2ф - фактическое годовое штучное время обработки деталей на РТК, ч; Тн2ф - фактическое годовое время наладки РТК, ч.

Величина партии запуска деталей (m) определяется по формуле:

m = N / N3

N - годовой выпуск деталей одного наименования, шт; N3 - количество запусков в год.

Величина N3 зависит от серийности производства деталей, обрабатываемых на оборудовании.

В условиях серийного производства N3,=4, 6, 12 и 24, а применительно к среднесерийному можно принять N3 =12 (т.е. партой ежемесячно повторяются).

При отсутствии исходных данных для расчета по вышеприведенной формуле величина m может быть ориентировочно установлена в зависимости от штучного времени обработки детали по базовому варианту и количества переналадок в смену.

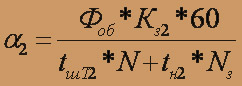

Количество наименований деталей, обрабатываемых на РТК в течение года:

Расчет количества единиц основного технологического оборудования как в новом, так и в базовом варианте, определяется, исходя из годовой программы выпуска деталей-представителей по новому варианту (В2).

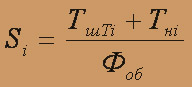

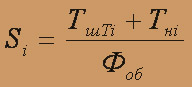

Расчетное количество каждого типа оборудования Si определяется по формуле:

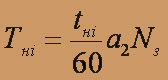

где Si - расчетное количество оборудования i-й модели, шт., (определяется с точностью до одного знака после запятой); Тнi - годовое время наладки каждого типа оборудования, ч,

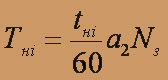

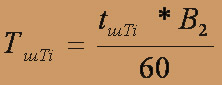

ТшТi - годовое штучное время работы каждого типа оборудования, (час), определяемое по формуле:

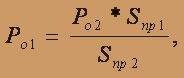

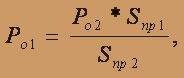

Для базового варианта принятое количество единиц основного технологического оборудования i-й модели Snp1i устанавливается с учетом коэффициента загрузки оборудования (K3i;); Snp1i определяется по формуле (с точностью до одного знака после запятой):

Sпр1i=S1i*KЗi

Для нового варианта принятое количество оборудования Snp2i1 входящего в состав комплекса, округляется до целого числа (в большую сторону) относительно расчетного количества оборудования S2i

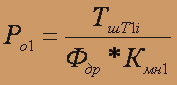

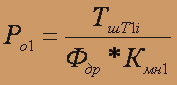

Для базового варианта количество рабочих (операторов), необходимое для выполнения годовой программы выпуска деталей, определяется по формуле:

где Фдр - эффективный годовой фонд времени рабочего, равный 1760ч; Кмн1 - количество единиц оборудования, обслуживаемого в смену одним рабочим (оператором).

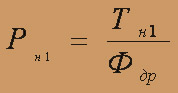

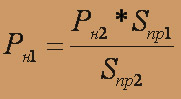

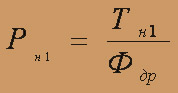

Количество наладчиков для базового варианта:

В зависимости от организации производства, продолжительности цикла обработки и других факторов, все функции по обслуживанию комплекса могут выполняться в полном объеме наладчиком или распределены между наладчиком и малоквалифицированным оператором.

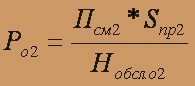

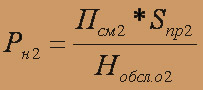

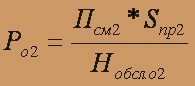

Количество рабочих (операторов) и наладчиков, обслуживающих комплекс, рассчитывается, исходя из объема выполняемых ими функций в течение смены:

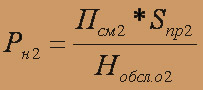

где Псм2 - число смен работы оборудования в сутки; Нобсл.о2 и Нобсл,н2 -количество единиц оборудования, обслуживаемого в смену одним оператором, наладчиком соответственно.

Для наладки РТК необходимо иметь рабочего более высокой квалификации, так как на него возлагаются обязанности по переналадке и техническому обслуживанию оборудования, устранению мелких неполадок и наблюдению за автоматизированным, достаточно сложным и дорогим оборудованием.

Согласно накопленному опыту эксплуатации ПР и РТК, один рабочий-наладчик может обслужить в течение одной смены от двух до пяти единиц технологического оборудования в составе групповых РТК или то же количество однопозиционных РТК (включая ПР и вспомогательное оборудование).

Если ПР обслуживает несколько единиц технологического оборудования и осуществляет транспортирование деталей от одного из них к другому, то в базовом варианте должны быть учтены транспортные рабочие (РТ), занятые работой по межоперационной транспортировке.

Расчет необходимого количества транспортных рабочих следует вести с учетом применяемых транспортных средств, типа и массы деталей.

При отсутствии таких данных можно принимать в базовом варианте 0.1 транспортного рабочего на единицу оборудования :

PT1 = 0.1*Sn1i

Расчет занятости транспортного рабочего на РТК может быть проведен аналогично расчету занятости наладчика.

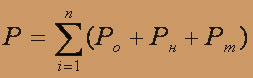

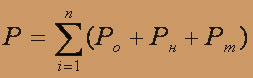

Общее количество рабочих

Количество высвобождаемых рабочих

Pв = P1i - P2i

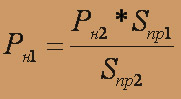

Если ранее освоенный ПР является базовым, то количество рабочих базового варианта определяется по формулам:

И далее

|

|

.jpg)

.jpg)

и

и  Тп.р. – среднее значение квалитета точности приводимой детали-представителя;

Тп.р. – среднее значение квалитета точности приводимой детали-представителя;

и

и  - среднее значение параметра шероховатости приводимой детали и детали-представителя;

- среднее значение параметра шероховатости приводимой детали и детали-представителя;

T)a1 можно определить по данным таблицы

T)a1 можно определить по данным таблицы определяют по данным таблицы

определяют по данным таблицы

) определяется отношением штучного времени обработки комплекта деталей-представителей на базовом оборудовании и на РТК по формуле:

) определяется отношением штучного времени обработки комплекта деталей-представителей на базовом оборудовании и на РТК по формуле:

- количество деталей-представителей (не менее 3).

- количество деталей-представителей (не менее 3).

.jpg)