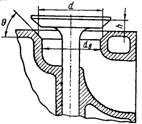

Впускной клапан и впускное отверстие цилиндра

Скорость потока горючей смеси находится из условия неразрывности (газ не изменяет своего объема при понижении давления)![]() , (3.2) где r - плотность воздуха или смеси, кг/м3.

, (3.2) где r - плотность воздуха или смеси, кг/м3.

Определение эффективности цилиндро-поршневой группы карбюраторного двигателя

1. Цель работы. Определение технического состояния цилиндро-поршневой группы двигателя по изменению компрессии.

2. Задачи работы.

- ознакомиться с запуском двигателя;

- изучить методы диагностики цилиндро-поршневой группы;

- определить состояние поршневой группы двигателя с помощью компрессометра;

- проверить эффективность работы цилиндров двигателя с использованием анализатора карбюраторной модели К 518;

- сделать выводы по результатам испытаний двигателя.

3. Содержание и порядок выполнения работы.

3.1. Оборудование рабочего места.

Двигатель ВАЗ-2106, компрессометр КИ-861, анализатор карбюраторный К 518.

3.2. Подготовка к пуску и пуск двигателя.

Перед пуском проверить наличие масла в картере по уровню, а также наличие охлаждающей жидкости и топлива.

В последующем подкачать топливо в поплавковую камеру карбюратора при помощи рычага ручной подкачки топливного насоса, включить тумблер зажигания и рычагом стартера произвести пуск двигателя.

3.3. Методы диагностики цилиндро-поршневой группы.

В эксплуатации применяются способы безразборного определения технического состояния цилиндро-поршневой группы, основанные на измерении таких показателей, как расход (угара) картерного масла, расход картерных газов через сапун, расход воздуха, подаваемого в цилиндр под давлением при неработающем двигателе, давление в конце сжатия при прокручивании двигателя. Проверка состояния двигателя по шумам и стукам методом прослушивания или виброакустическим методом, а также методом выключения каждого цилиндра.

3.4. Проверка компрессии в цилиндрах двигателя с помощью компрессометра.

Перед измерением проверяется правильность клапанных зазоров и при необходимости проводится их регулировка.

Затем прогревается двигатель до температуры охлаждающей жидкости 80-900С, выворачиваются все свечи зажигания, открываются полностью воздушная и дроссельная заслонки, вставляется резиновый наконечник компрессометра в отверстие свечи первого цилиндра, плотно прижимается он к кромке отверстия и проворачивается коленчатый вал двигателя стартером до тех пор, пока давление в цилиндре не перестанет увеличиваться. Таким же образом проверяется компрессия поочередно в остальных цилиндрах. Результаты измерений заносятся в таблицу 3.1.

Таблица 3.1

| № цилиндра | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| Р,МПа |

Давление не должно отличаться в разных цилиндрах более чем на 0,1мпа (1кг/см2).

3.5. Проверка эффективности работы цилиндров на анализаторе К518.

Проверка работы цилиндров заключается в отключении зажигания одного из цилиндров, при этом происходит уменьшение числа оборотов двигателя.

Вычисляется изменение частоты вращения коленчатого вала двигателя для каждого цилиндра.

DU=nн-ni,

где nн - номинальная частота вращения,

ni - частота вращения i-го цилиндра.

Методика проверки эффективности работы цилиндров заключается в следующем:

двигатель должен быть прогрет до рабочей температуры;

установить частоту вращения 600...800 мин-1;

установить переключатель S6 в положение 7;

установить переключатель S4 в положение 1;

установить ручкой регулятора установки нуля 0 на шкале 50-0-250 мин-1;

установить переключатель S1 в положение, соответствующее числу цилиндров проверяемого двигателя;

нажать кнопку “20V!” переключателя пределов вольтметра.

Произвести подключение аккумулятора к двигателю в следующем порядке:

зажим “М” - к корпусу двигателя;

зажим “Пр” - к клемме катушки зажигания, соединенной с прерывателем;

зажим “Б” - к клемме “+” аккумуляторной батареи;

датчик импульсов - на провод свечи зажигания первого цилиндра;

датчик напряжения - на высоковольтный провод зажигания.

Номера положений переключателя S4 порядковые, начиная с первого цилиндра.

Если переключатель S4 установлен в положение “2” и порядок работы цилиндров 1342, то выключается зажигание в третьем цилиндре.

Нажать кнопку переключателя выбранного цилиндра. При этом сразу же выключается зажигание выбранного цилиндра.

Установить переключатель после первого цилиндра в положение 2,3 и т.д. Измеряя каждый раз изменение частоты вращения при выключении каждого цилиндра. Результаты запишем в таблицу 3.2.

Таблица 3.2

| № положения выключателя S4 | 1 | 2 | 3 | 4 |

|---|---|---|---|---|

| № цилиндра | 1 |

3 |

4 |

2 |

| Dn |

По результатам исследований сделать выводы о техническом состоянии цилиндро-поршневой группы двигателя.

Лабораторная работа №2

Определение среднего давления впуска в зависимости от параметров механизма газораспределения

1. Цель работы: экспериментально расчетным путем определить влияние частоты вращения коленчатого вала на среднее давление впуска.

2. Оборудование: стенды для определения высоты подъема клапана различных двигателей, штангенциркуль, линейка, угломер.

3. Содержание работы. Мощность автомобильного двигателя прямо пропорциональна количеству горючей смеси, поступающей в его цилиндры.

Весовое наполнение двигателя за один цикл или один впуск зависит от величины и продолжительности открытия впускного отверстия.

Площадь проходного сечения клапана f (см2) определяется как боковая поверхность усеченного конуса:

F=pdhCosq, (3.1)

где d – средний диаметр опорной поверхности клапана;

h – высота подъема клапана;

q - угол фаски клапана.

Впускной клапан и впускное отверстие цилиндра |

Скорость потока горючей смеси находится из условия неразрывности (газ не изменяет своего объема при понижении давления) |

r=Ро*106/R*То, (3.3)

R – газовая постоянная воздуха (R=287 Дж/кг К);

Ро – атмосферное давление (Ро=0,1013 МПа);

То – температура окружающего воздуха;

j - коэффициент сопротивления впускного тракта (j=0,8);

Ра – давление впуска, МПа.

Скорость газов во впускной горловине равна:

w=s*Сn*Fn/i*f, (3.4)

где Сn – средняя скорость поршня, (![]() );

);

S – ход поршня;

n – число оборотов, мин-1;

Fn – площадь поршня, (![]() );

);

Д – диаметр поршня;

i – число одноименных клапанов в одном цилиндре (i=1…2);

s - доля приращения объема горючей смеси за счет остаточных газов, оставшихся в камере сгорания ![]() ;

;

e - степень сжатия.

Преобразуя (3), получим:

![]() , (3.5)

, (3.5)

где Vh – рабочий объем цилиндра, ![]() ;

;

Приравнивая (2) и (4), имеем

![]() , откуда

, откуда

Ра=Ро-(sVh×n/12if)2(r10-5/j22g), МПа (3.6)

Вычислив f,s и подставив их значения в формулу (5) для различной частоты вращения коленчатого вала двигателя получим зависимость Ра=f(n).

4. Порядок выполнения работы

4.1. Определение высоты подъема клапана

На стенде прокручивается распределительный вал до тех пор, пока полностью не откроется впускной клапан какого-нибудь цилиндра. С помощью линейки измеряется высота подъема клапана h, а с помощью штангенциркуля находится диаметр впускного канала у клапана dв. Угол фаски клапана q измеряется угломером.

4.2. Определение проходного сечения клапана

Из рисунка следует, что

d=dв+h Cosq Sinq, тогда

f=ph Cosq (dв+h Cosq Sinq).

4.3. Определение давления впуска Ра

Задаваясь значением Ро и То, определяем плотность воздуха r по формуле 3.3.

Используя исходные данные характеристики испытуемого двигателя Vh,e,i, вычисляем значения Ра для n1=1000 мин-1, n2=2000 мин-1, n3=3000 мин-1.

Строим график Ра=f(n) и делаем выводы.