7. ПРОГНОЗИРОВАНИЕ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК МАШИН НА ОСНОВЕ АПРИОРНОЙ СТАТИСТИКИ

Задача прогнозирования эксплуатационных характеристик, связанных с оценками наработок на отказ, ремонтными затратами и затратами на техническое обслуживание, требует учета большого количества факторов со случайным их совмещением при моделировании. Для этого используют методы статического моделирования работы машины путем проведения математического эксперимента основанного на статистических данных испытаний изделий, в состав которых входят элементы аналогичные разрабатываемому.

Существует и ряд других подходов, использующих аппарат теории массового обслуживания, например, для системам, состоящих из большого количества деталей, поток требований на ремонт у которых быстро устанавливается и является простейшим. Однако применять его для изделий, состоящих из небольшого числа деталей, нецелесообразно. У этих машин поток требований удовлетворяет условиям простейшего потока только в конце или даже за пределами срока службы, т.е. имеется большой переходный период.

Метод статического моделирования целесообразно применять, используя для прогнозирования и оптимизации основных технико-экономических характеристик, вычислительную технику. Однако, в некоторых случаях, имеется возможность построения моделирующих таблиц для ручного счета.

7.1. Прогнозируемые эксплуатационные характеристики

Машина и оборудование для агропромышленного комплекса имеют ряд особенностей, позволяющих существенно упростить алгоритм моделирования. Во-первых, эта система является не резервированной – выход из строя любой детали приводит к выходу из строя машины. Во-вторых, сборочные единицы и детали можно условно считать независимыми и, следовательно, моделирование работы каждой единицы проводить независимо от остальных. В-третьих, моделируемый срок службы определяется только временем исправной работы узлов, так как рассматривается срок работы Тр, а не срок существования машины

(7.1)

(7.1)

где ![]() - время работы до i-го отказа; М – число отказов за время Тр.

- время работы до i-го отказа; М – число отказов за время Тр.

В то же время, простой машины Тп в течении этого срока определяется суммой времени простоев по каждому узлу

(7.2)

(7.2)

где ![]() - время восстановления и простои по причине i-го отказа.

- время восстановления и простои по причине i-го отказа.

Исходя из этого, одна из эксплуатационных характеристик работы машины – коэффициент готовности – может быть определена по зависимости

(7.3)

(7.3)

Можно подсчитать затраты на восстановление машины Z(t) за срок ее существования t.

(7.4)

(7.4)

где С – затраты на восстановление деталей или укрупненных элементов конструкции; ji – номер j-го типа детали, отвечающий i-му отказу.

Зная ![]() и зная планируемую годовую загрузку машины Δt в часах, можно определить годовые затраты ZZ, которые необходимы для поддержания работоспособности машины

и зная планируемую годовую загрузку машины Δt в часах, можно определить годовые затраты ZZ, которые необходимы для поддержания работоспособности машины

(7.5)

(7.5)

и амортизационные отчисления на ремонт (процент ежегодных отчислений на ремонтные работы)

(7.6)

(7.6)

где ц – стоимость машины.

Аналогичным образом можно определить и отчисления на технический уход и техническое обслуживание ρт, подсчитать уровень суммарных затрат в эксплуатации Z и оптимальный срок службы То.

Для определения перечисленных выше величин необходима следующая информация: - множество деталей и сборочных единиц, из которых состоит машина J; - статистические оценки наработки на отказ сборочных единиц и деталей в предполагаемых условиях эксплуатации и технического обслуживания tpi, tтi; - оценки сроков tп и затраты Сpi, связанные с восстановлением в эксплуатации детали i-го типа; - оценки сроков τт и затраты Ст, определяющие техническое обслуживание; - сроки капитальных ремонтов Т1, Т2 … и их число N, соответствующие затраты СР1, СР2 … и множество I1, I2 заменяемых деталей.

Моделирование производится по каждому из рассматриваемых вариантов конструктивного исполнения изделия, его технического обслуживания и ремонта, отличающихся следующим: - сроками и видами ремонта Т1, Т2; - множеством I1, I2 заменяемых деталей при каждом виде ремонта; - множеством I0 деталей и сборочных единиц, составляющих изделие.

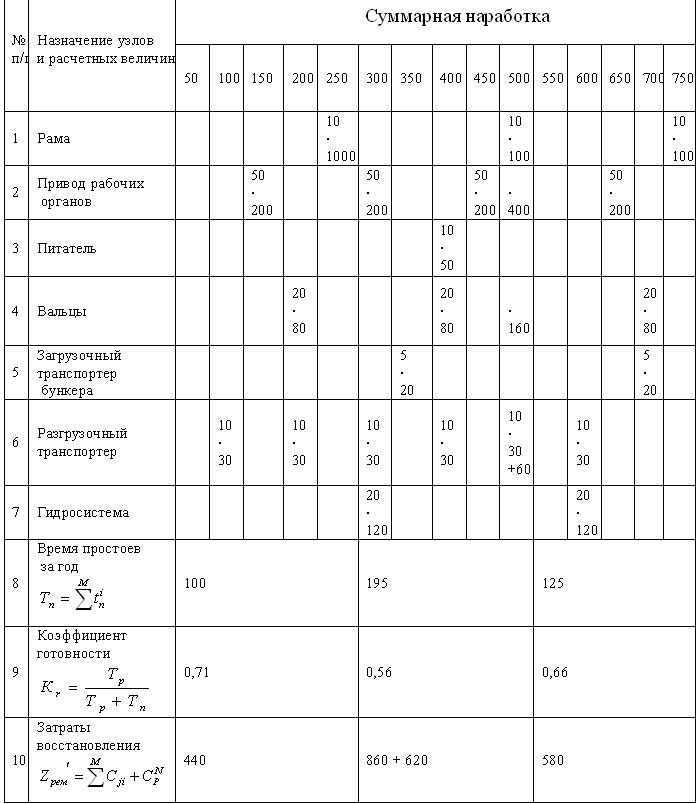

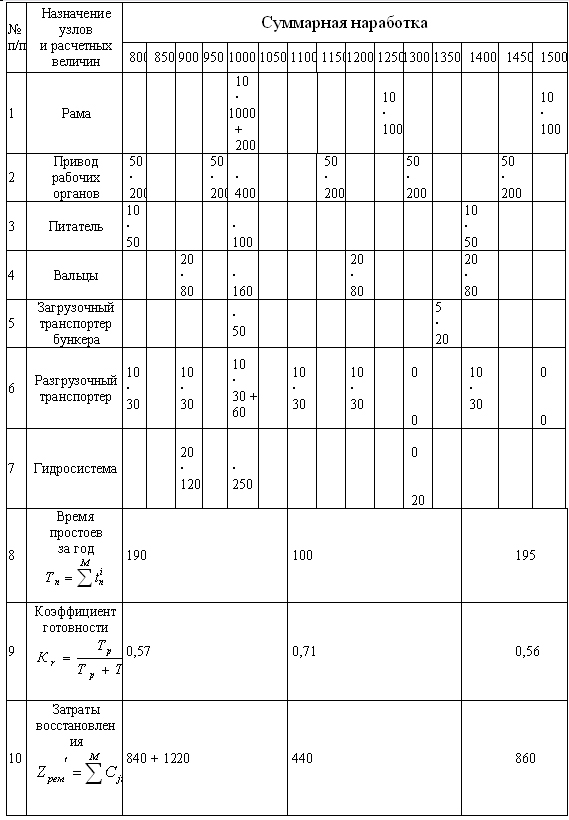

Одним из наиболее простых способов прогноза эксплуатационных характеристик является построение и анализ моделирующих таблиц. Этот способ может быть реализован для ручного счета. Пример ручного моделирования приводится ниже. Исходными для расчета являются данные гипотетического вальцового станка, приведенные в таблице 7.1. Получить эти характеристики на ранних стадиях проектирования можно на основании данных об испытании машин, в состав которых входят аналогичные детали, методами стендовых ускоренных испытаний или расчетным путем. На основании данных таблицы 7.1 строится моделирующая таблица 7.2. Годовая загрузка для моделируемой машины принимается 250 часов. В таблице 7.2 принята решетка разбиения равная 50 часам; планируемый срок работы машины 6 лет. Суммарная наработка за это время составляет 1500 часов, Ц – стоимость машины 5 т. руб. Таблица 7.2 заполняется следующим образом. Из таблицы исходных данных (табл. 7.1) берутся значения для каждого из составляющих элементов и моделируется их работа независимо от остальных. Например, для первого элемента. Время его работы до выхода из строя составляет 250 часов. В интервале 250 часов ставится точка, время на восстановление 10 часов (вверху) и затраты, связанные с восстановлением – 100 руб. (внизу). Затем восстановленный элемент работает снова 250 часов до интервала 500 часов, где требуются на восстановление те же затраты времени и средств. В интервале времени 1000 часов, в данном случае, кроме затрат на текущее восстановление добавляются затраты на типовые ремонтные работы 200 руб.

И так, выполняется моделирование по каждому элементу.

Затем на основании данных табл.7.2 подсчитывается итоговое значение для строк 8-10-ТВ, Кr, Z по каждому году эксплуатации, которому соответствует 250 часов работы.

(7.7)

(7.7)

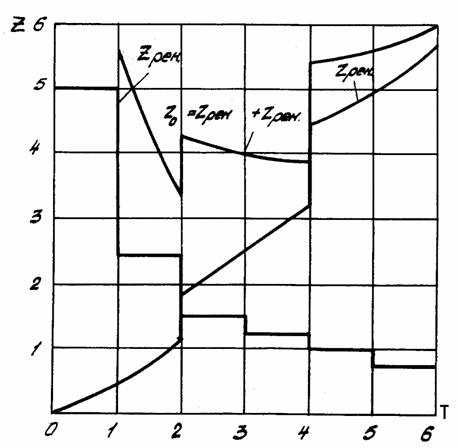

Полученные данные могут быть графически изображены (см. рис. 7.1.) в виде нарастающего итога суммарных ремонтно-восстановительных затрат в эксплуатации (кривая Zрем.) одного из рассматриваемых вариантов конструктивного решения разрабатываемой машины

где Т – текущая координата числа лет эксплуатации

Изменение реновационных отчислений, в зависимости от числа лет эксплуатации машины до списания (срока службы) представлено на рисунке ступенчатой линией обозначенной Zрем. Их величина определяется соотношением

(7.8)

(7.8)

Линия Z0 изображает суммарные затраты, определяемые зависимостью

![]() (7.9)

(7.9)

Из данного графика видно, что минимальные затраты 3,4 тыс. руб. для данного варианта достигаются только при 2-х летнем сроке эксплуатации и превысят их почти в 2 раза в конце моделируемого срока, при шести годах эксплуатации.

Рис.7.1 График изменения затрат в эксплуатации в зависимости от срока службы машины Т: Z0 – суммарные затраты; Zрен – затраты на реновацию; Zрем – затраты на ремонт.

Кроме того, по данным таблицы, коэффициент готовности анализируемой конструкции довольно низок – не выше 0,71, что явно недостаточно.

Таким образом, применение моделирующей таблицы 7.2 дает возможность определить оптимальный срок службы машины, а также изменяя исходные данные по срокам и видам ремонтов, определить оптимальную систему выполнения планово-предупредительных ремонтов и таким образом проектировать эксплуатационные показатели разрабатываемой сельскохозяйственной техники с требуемыми параметрами.

Таблица 7.1

Исходная информация

| № узла п/п |

Название составляющих элементов |

Время работы до отказа tР, час. |

Время восстановле- ния tn, час. |

Затраты, связанные с восстановле- нием Сj, руб. |

Сроки ремонтов Т час. |

Затраты на ремонты СРj ,руб. |

| 1. |

Рама |

250 |

10 |

100 |

1000 |

800 |

| 2. |

Привод |

150 |

50 |

200 |

500 |

400 |

| 3. |

Питатель |

400 |

10 |

50 |

1000 |

100 |

| 4. |

Вальцы |

200 |

20 |

80 |

500 |

160 |

| 5. |

Загрузочный транспортер бункера |

350 |

5 |

20 |

1000 |

50 |

| 6. |

Разгрузочный транспортер |

100 |

10 |

30 |

500 |

60 |

| 7. |

Гидросистема |

300 |

20 |

120 |

1000 |

250 |

Таблица 7.2

Моделирующая таблица

Продолжение таблицы 7.2

| На главную |