|

2. Классификация армированных КМ

Основные виды классификации КМ:

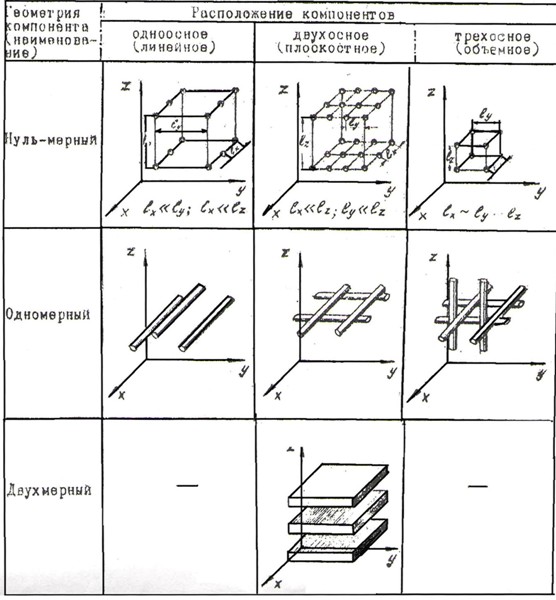

по геометрии наполнителей; по схеме армирования; по материалу матрицы; по методам получения; по назначению. По геометрии наполнителей КМ делятся на 3 группы:

нуль- мерные; одномерные; двухмерные.

К нуль – мерным относят дисперсные, порошковые наполнители (металлы, фосфаты, стеклянные и кремнеземные). Пример КМ – дисперсно-упрочненные материалы.

Двухмерные – пример: сложные КМ, состоящие из слоев алюминия, титана и др., типа «сэндвич».

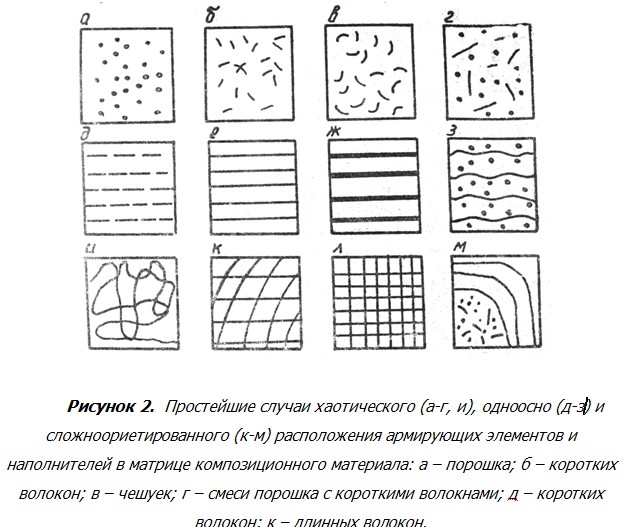

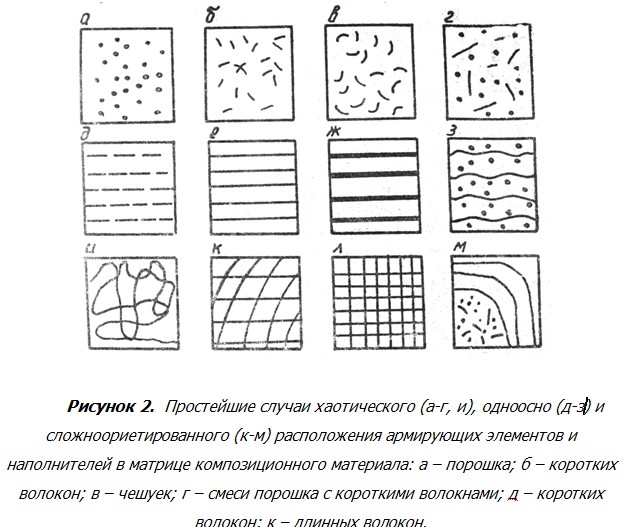

В матрице армирующие элементы могут быть расположены хаотически, но чаще упорядоченно. Волокнистые наполнители могут располагаться в определенных местах и направлениях с целью упрочнения или придания заданных свойств.

КМ называются изотропными, если во всех направлениях одинаковые свойства. Это КМ, хаотически наполненные порошками, короткими волокнами и чешуйками.

Анизотропные КМ – с армирующими элементами в виде непрерывных волокон, пластин, тканей, сеток.

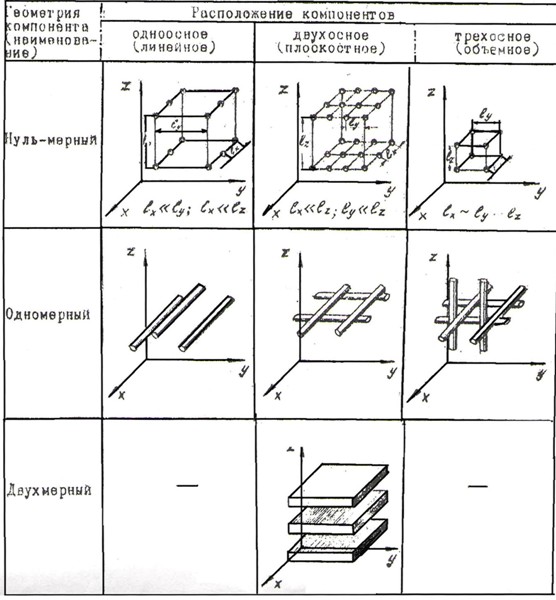

По схеме армирования КМ делят на группы:

• одноосное армирование

• двухосное армирование

• трехосное армирование

Таблица 1 Классификация композиционных материалов по расположению компонентов (по схеме армирования)

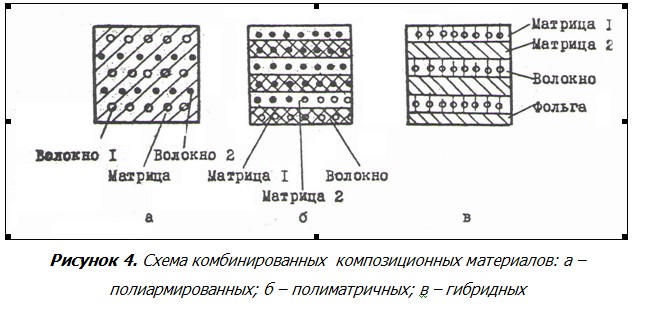

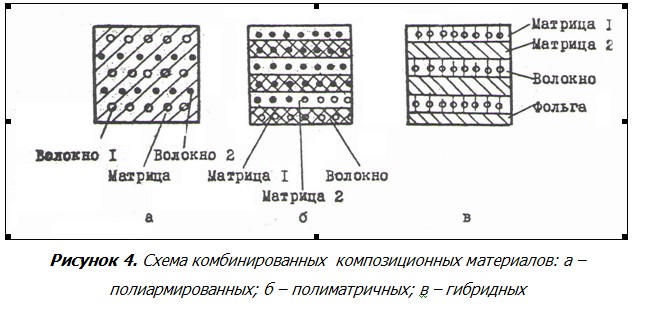

Все чаще находят применение комбинированные композиционные материалы: полиармированные (содержащие два и более различных по составу и природе армирующих элементов); полиматричные (имеющие две или более матрицы) и т.д. (рис.3);

Гибридные(полиматричные и полиармированные) композиты – конструкции изготовляют одновременно с изделием. При этом соответствующий компонент (матрица или армирующий элемент) вводят в заданное место конструкции, где наиболее полно используются его положительные качества при оптимальной технологии и минимальных материальных затратах.

По материалу матрицы: металлические композиционные материалы (МКМ), с полимерной – полимерные композиционные материалы (ПКМ) и с керамической – керамические композиционные материалы (ККМ).

Полимерные КМ обычно называют по материалу армирующих волокон. ПКМ, армированные стеклянными волокнами, называются стеклопластиками (стекловолокнитами), металлическими – металлопластиками (металловолокнитами), органическими – органопластиками (органоволокнитами), борными – боропластикми (бороволокнитами), углеродными – углепластиками (углеволокнитами), асбестовыми – асбопластиками (асбоволокнитами) и т.п.

В отношении металлических и керамических КМ пока нет четко установленных правил присвоения названий. Чаще других вначале пишут материал матрицы, затем – материал волокна. Например, обозначение «медь-вольфрам» (Cu-W) относится к КМ с медной матрицей и вольфрамовыми волокнами; «оксид (III) алюминия – молибден» (Al2О3 – Мо) – к КМ на основе Al2О3 с арматурой из молибденовых проволок. Мы будем пользоваться такими обозначениями, но в литературе иногда встречается и другое: вначале указывают материал волокна, а затем – матрицы .В зависимости от исходного структурного и фазового состояния матричного материала различают МКМ с порошковой, литой и листовой матрицей. КМ, набираемые из чередующихся слоев волокон и тонких листов матричного материала, называют иногда КМ типа «сэндвич». Для получения ККМ чаще всего используют матрицу в виде порошка.

По способу получения (технологический принцип) полимерные КМ можно разделить на литейные, прессованные и намоточные. ПКМ с хаотичной структурой обычно получают литьём и прессованием, а с ориентированной – намоткой и прессованием. Металлические КМ по этому способу делят на литейные и деформируемые. Литейные получают, пропитывая арматуру расплавленным матричным сплавом либо применяя направленную кристаллизацию сплавов эвтектического состава с выделением упрочняющей армирующей фазы непосредственно из расплава (так называемый метод in situ – в себе, на месте пребывания). Для получения деформируемых МКМ применяют спекание, горячее прессование, диффузионную сварку, горячую штамповку и ковку на молотах, взрывное прессование, электролитическое, химическое и парогазовое осаждение, плазменное и газопламенное напыление и др. Большинство из этих твердофазных методов, исключая динамические, применяют и для получения керамических КМ.

По назначению (эксплуатационный принцип) КМ можно разбить на материалы общеконструкционного назначения (для различного рода несущих конструкций самолетов, ракет, судов, автомобилей, двигателей, сосудов высокого давления, предметов широкого потребления и др.), жаропрочные (для лопаток турбин, камер сгорания и других изделий, работающих при повышенных температурах), термостойкие (для изделий, эксплуатируемых в условиях резких теплосмен, например, для облицовки каналов МГД-генераторов), фрикционные и антифрикционные (подшипники скольжения, шестерни и др.), ударопрочные (броня самолетов, танков и т.п.), теплозащитные и КМ со специальными свойствами (электрическими, магнитными, ядерными, оптическими и др.).

|