|

16. Армирующие компоненты, их получение и свойства Создание композиционных материалов нового класса стало возможным благодаря разработке и применению высокопрочных и высокомодульных борных и углеродных волокон, соединений ковалентного типа в виде нитевидных кристаллов и волокон карбидов, нитридов и других соединений, а также армирующих материалов на основе металлов, сталей и сплавов, обладающих высокой прочностью и высоким модулем упругости. Волокна определяют уровень прочностных свойств композиционных материалов при условии их совместимости с матрицей. Напряжения, возникающие в композиции при нагружении, воспринимаются в основном армирующими волокнами, которые придают композиции прочность и жесткость в направлении ориентации волокон. К неметаллическим относятся волокна: борные, углеродные, карбида кремния, окиси алюминия, окиси циркония, нитевидные кристаллы карбида и нитрида кремния, окиси и нитрида алюминия и др. К металлическим армирующим компонентам относятся волокна (проволока) бериллия, вольфрама, молибдена, стали, титановых и других сплавов. Из всех известных армирующих материалов борные и углеродные волокна являются одними из наиболее перспективных для упрочнения алюминиевых, магниевых, титановых и других металлических матриц, в связи с тем, что предел прочности указанных волокон составляет В настоящее время имеется перспектива дальнейшего повышения уровня указанных свойств волокон на 30-50 % в результате усовершенствования их производства и использования новых видов сырья. Например, в лабораторных условиях уже получены отдельные образцы волокон с пределом прочности Карбид кремния используют и как покрытие для повышения жаростойкости борных волокон. При этом появляется возможность вводить борные волокна в некоторые металлические матрицы, с которыми тот активно взаимодействует, например, в расплавленный алюминий. Волокна бора, покрытые карбидом кремния, получили название борсик. Наносят покрытие по той же реакции, по которой получают непрерывные волокна карбида кремния. При повышенных температурах на воздухе прочность волокон борсика и карбида кремния значительно превышает прочность волокон бора. Поэтому такие волокна стремятся использовать в высокотемпературных материалах на основе титана и жаропрочных сплавов. Волокна тугоплавких соединений могут быть монокристаллическими и поликристаллическими. Монокристаллические волокна – нитевидные кристаллы (усы) обладают уникально высокой прочностью, приближающейся к теоретической Волокна бора и карбида кремния получают осаждением из газовой фазы на нагретую

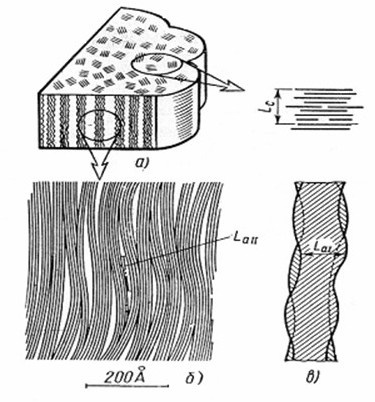

Углеродные волокна. Эти волокна получают из полиакрилнитрильного (ПАН), гидратцеллюлозного волокна или волокон на основе нефтяных смол и пеков. Основой технологического процесса получения углеродных волокон является термическое разложение органических исходных волокон в строго контролируемых условиях. В зависимости от содержания углерода углеродные волокна делят на три группы: 1) карбонизованные (не более 90 % С); 2) угольные (91-98 % С); 3) графитовые (более 98 % С). Строение углеродного волокна и степень ориентации его структурных элементов зависят от состава макромолекул и степени кристалличности полимера, из которого были изготовлены органические волокна. Изменение степени вытяжки волокон, температуры и скорости нагрева на различных стадиях пиролиза и др. оказывают существенное влияние на структуру и свойства углеродных волокон.

Рисунок 9. Схема строения углеродного волокна: ф- общий вид; б - продольное сечение фибриллы; в- поперечное сечение микрофибриллы. На рисунке 9 схематически показано строение углеродного волокна, состоящего из нескольких тысяч фибрилл, взаимное расположение которых «унаследовано» от исходного полимерного волокна. Поперечное сечение фибриллы колеблется от сотен до тысяч ангстрем. Каждая фибрилла (рисунок 9, б) состоит из лентообразных графитоподобных слоев конденсированного углерода – микрофибрилл с поперечными размерами Существует два типа волокон: 1) высокопрочные волокна с пределом прочности 2) высокомодульные волокна с пределом прочности плотность углеродных волокон колеблется в пределах Углеродные волокна характеризуются высокой степенью преимущественной ориентации, определяющей высокий уровень предела прочности и модуля упругости вдоль оси волокон при малой плотности. Недостатки: углеродное волокно довольно интенсивно разупрочняется при нагреве в контакте с металлами. Это разупрочнение проявляется раньше, чем становятся заметными какие-либо изменения в структуре композиционного материала или волокна. В контакте с металлами, растворяющими углерод без образования химических соединений (никель, кобальт), процесс разупрочнения при невысоких температурах осуществляется в результате растворения волокон, а при повышенных температурах – за счет рекристаллизации. В контакте с металлами, растворяющими углерод с образованием химических соединений (алюминий, магний), процесс разупрочнения осуществляется вследствие глубокого локального травления волокна.

Нитевидные кристаллы, или «усы», - очень тонкие дискретные волокна с монокристаллической структурой. Диаметр нитевидных кристаллов обычно не превышает 10 мкм, а отношение длины к диаметру составляет 20-100, но может превышать и 1000. Способы получения должны быть достаточно производительными и давать продукцию высокого качества. Наиболее распространены из них такие: выращивание из покрытий; выращивание в электрическом поле; осаждение из газовой фазы; химические реакции. Выращивание усов из покрытий. Нитевидные кристаллы легкоплавких металлов Выращивание усов в электрическом поле. Нитевидные кристаллы некоторых металлов Осаждение из газовой фазы основано на возгонке, или испарении вещества, последующем массопереносе его через газовую фазу и конденсации в зоне осаждения. Для выращивания металлических усов необходима кристаллизационная камера. Методом выращивания из газовой фазы получены усы многих металлов и соединений. Однако для получения нитевидных кристаллов из некоторых тугоплавких соединений это способ практически не пригоден вследствие малых размеров нитевидных кристаллов и низких скоростей их роста, а также из-за трудностей проведения процесса при высоких температурах. Химические способы Основным химическим методом получения металлических усов является восстановление различных соединений металлов. В качестве исходных соединений используют сульфиды, галогениды и оксиды. Основным методом получения кристаллов карбида и нитрида кремния, окиси и нитрида алюминия и других тугоплавких соединений является осаждение из парогазовой фазы с использованием химических транспортных реакций, реакций пиролиза, восстановления летучих соединений и др. Способ пар – жидкость – кристалл (ПЖК) относят также к химическим методам получения нитевидных кристаллов. Кристаллизуемое вещество концентрируется через промежуточную жидкую фазу, которая присутствует на подложке в виде капель. Поверхность капли становится участком преимущественного осаждения для вещества кристалла. В результате пересыщения жидкой фазы поступающими из пара атомами растет нитевидный кристалл. В результате на подложке образуются вытянутые столбики конденсата, являющиеся нитевидными кристаллами. Ввиду малой скорости осаждения непосредственно на твердой поверхности кристаллы почти не растут в толщину, и отношение длины к диаметру у них достигает 1000 и более. В зависимости от условий получения они имеют диаметр от долей микрона до нескольких десятков микрон и длину до 60-80мм.

Рисунок 10. Схема роста кремния по механизму ПЖК: 1- пар; 2 - жидкий сплав Au-Si; 4 - кристалл Si Для создания жаропрочных МКМ в качестве армирующих элементов применяют нитевидные кристаллы таких тугоплавких соединений, как Низкая плотность большинства нитевидных кристаллов (3000-5000 кг/м?) позволяет снижать массу металлических армированных конструкций, что имеет большое значение в авиационной, космической и других отраслях современной техники. Основной метод выращивания усов тугоплавких соединений – осаждение из парогазовой среды. В этой среде паро- или газообразные элементы образующего кристалл вещества в результате химического взаимодействия друг с другом или с другими компонентами парогазовой смеси выделяют искомое соединение в твердую фазу. Керамические же нитевидные кристаллы обладают лучшей совместимостью с металлами, более стойки к воздействию влаги и истирания при переработке. Обладая лучшими высокотемпературными свойствами, они выступают хорошими упрочнителями для МКМ. Следует отметить, что усы графита, обладая комплексом высоких абсолютных и удельных прочностных характеристик, не устойчивы в металлических матрицах при высоких температурах. Наибольшее применение в армированных КМ получили монокристальные волокна Металлические волокна (проволока). Волокна из металлов и их сплавов – бериллия, молибдена, вольфрама, стали, титана и др. получают различными методами. Наиболее распространенным из них является волочение, т.е. деформирование металла протягиванием катаных или прессованных заготовок через фильеру меньшего сечения. Известны и другие способы получения проволоки – гидроэкструзией, электрохимическим методом, вытягиванием из расплава, осаждением из газовой фазы, описанные в специальной литературе. Металлические волокна обладают пластичностью и в отличие от неметаллических волокон (борных, углеродных, тугоплавких соединений и др.) могут деформироваться совместно с матрицей. Из них представляется возможным получать полуфабрикаты различной конфигурации и сложные детали без разрушения армирующих волокон. В настоящее время проволоки из тугоплавких металлов изготовляют в основном методами порошковой металлургии. Эти методы позволяют вводить в металл разнообразные присадки, особенно неметаллические, и равномерно распределять их по объему изделия, что не всегда удается методами литья. Присадки вводят для повышения прочностных характеристик проволок, увеличения их технологичности и придания специальных свойств. Для повышения высокотемпературной прочности, жаропрочности в армирующие волокна вводят легирующие добавки, повышающие температуру начала рекристаллизации, поскольку последняя приводит к сильному разупрочнению волокон. Влияние масштабного фактора на прочность сохраняется и при высоких температурах. Например, предел прочности вольфрамовой проволоки диаметром 0,07 мм и 0,7 мм при температуре Для армирования высокожаропрочных композиционных материалов используют проволоку из вольфрама и молибдена, которые сохраняют в широком температурном интервале высокую жесткость. Модуль упругости вольфрама составляет 41000 кгс/мм2 при 20о С , 36800 кгс/мм2 при 1000o С и 34700 кгс/мм2 при 1400о С. Для молибдена при температурах 20, 1000 и 1200о С модуль упругости равен соответственно 33400, 28500 и 27200 кгс/мм2. Волокна из тугоплавких сплавов обладают высокими прочностью и модулем упругости и очень высокой жаропрочностью. Однако они имеют существенный недостаток – низкое сопротивление высокотемпературному окислению, что вызывает известные затруднения, как при получении, так и при эксплуатации армированных ими композиционных материалов. Возможность переработки металлических волокон (проволоки) в текстильные формы позволяет упростить технологию получения КМ и деталей из них. Прочностные характеристики металлических нитей, получаемых из расплава, как правило, невысоки, но для изготовления большой группы волокнистых материалов, в которых прочность арматуры не является решающей, такие волокна вполне пригодны. Одним из способов получения непрерывных металлических нитей служит, например, способ непрерывной экструзии из расплавов. Стеклянные и кремнеземные волокна получают в промышленном масштабе и широко используют в качестве упрочнителей КМ на основе пластиков. Метод изготовления волокна из стекломассы, получаемой в пламенных стеклоплавильных печах, высокопроизводителен. Для волокон применяют щелочные алюмосиликатные либо малощелочные алюмоборосиликатные стекла. Существует три основных способа получения стекловолокна: 1) вытягивание волокон из расплавленной массы через фильеры, 2) вытягивание волокон из стеклянных штабиков при их разогреве, 3) получение волокон расчленением струй стекломассы под воздействием центробежных сил или потоков воздуха, газа либо пара. |

а модуль упругости

а модуль упругости  при плотности

при плотности  . Это обеспечивает достижение в композиционных материалах весьма высоких значений удельной прочности и удельного модуля упругости.

. Это обеспечивает достижение в композиционных материалах весьма высоких значений удельной прочности и удельного модуля упругости.

Такая необычно высокая прочность вызвана совершенной монокристаллической структурой и отсутствием значительных внутренних и поверхностных дефектов.

Такая необычно высокая прочность вызвана совершенной монокристаллической структурой и отсутствием значительных внутренних и поверхностных дефектов.

поверхность вольфрамовой нити диаметром 12,5 мкм. Диаметр выпускаемых волокон 100-150 мкм.

поверхность вольфрамовой нити диаметром 12,5 мкм. Диаметр выпускаемых волокон 100-150 мкм.

разделенных между собой узкими и длинными порами, ориентация которых совпадает с ориентацией микрофибрилл.

разделенных между собой узкими и длинными порами, ориентация которых совпадает с ориентацией микрофибрилл.

и сравнительно невысоким модулем упругости

и сравнительно невысоким модулем упругости

и модулем упругости

и модулем упругости

Для армирования композиционных материалов углеродные волокна выпускают в виде нитей, лент (ЛУ-1, ЛУ-2 и др.) и тканей.

Для армирования композиционных материалов углеродные волокна выпускают в виде нитей, лент (ЛУ-1, ЛУ-2 и др.) и тканей.

при комнатной температуре могут расти самопроизвольно из покрытий, которые наносят электролитически, путем парового осаждения или погружения подложки в расплавленный металл. Длина таких усов не превышает нескольких миллиметров, а поперечные размеры составляют 0,1-2 мкм, но могут достигать и 5 мкм. Для самопроизвольного роста характерен инкубационный период, который иногда может длиться несколько лет.

при комнатной температуре могут расти самопроизвольно из покрытий, которые наносят электролитически, путем парового осаждения или погружения подложки в расплавленный металл. Длина таких усов не превышает нескольких миллиметров, а поперечные размеры составляют 0,1-2 мкм, но могут достигать и 5 мкм. Для самопроизвольного роста характерен инкубационный период, который иногда может длиться несколько лет.

можно получить электролитическим осаждением.

можно получить электролитическим осаждением.

Используют не только чрезвычайно высокую прочность и жесткость, но и их высокую химическую стабильность. Если металлические волокна склонны к взаимодействию с матрицей и растворению в ней, то усы тугоплавких соединений значительно меньше подвержены взаимодействию.

Используют не только чрезвычайно высокую прочность и жесткость, но и их высокую химическую стабильность. Если металлические волокна склонны к взаимодействию с матрицей и растворению в ней, то усы тугоплавких соединений значительно меньше подвержены взаимодействию.

– сапфир и карбида кремния, выпуск которых и налажен в промышленных масштабах.

– сапфир и карбида кремния, выпуск которых и налажен в промышленных масштабах.

соответственно, а при температуре 1090? С та же проволока при указанных диаметрах имеет предел прочности 70 и 25 кгс/мм? соответственно, т.е. предел прочности в зависимости от изменения диаметра при указанных температурах снизился на 65-69 %.

соответственно, а при температуре 1090? С та же проволока при указанных диаметрах имеет предел прочности 70 и 25 кгс/мм? соответственно, т.е. предел прочности в зависимости от изменения диаметра при указанных температурах снизился на 65-69 %.