7.2. Определение расхода воздуха на аспирацию оборудования

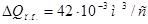

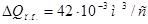

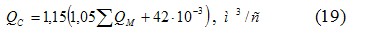

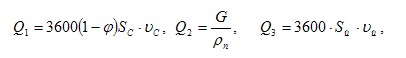

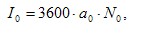

Общий расход воздуха в аспирационной сети (Qc), т. е. количество воздуха, перемещаемого вентилятором, включает сумму расходов воздуха от аспирируемого оборудования∑Qc с учетом присосов через неплотности в сети и пылеотделителях:  где 1,05 — коэффициент, учитывающий присосы через неплотности сети; ΔОпо — присосы в пылеотделителях и фильтрах.  Для всасывающих рукавных фильтров:  При двухступенчатой очистке воздуха последовательно в батарейных циклонах и рукавном фильтре общий расход воздуха в аспирацпонной сети рассчитывается по формуле:  Неизвестной величиной здесь является расход воздуха от каждой аспи-рируемой машины - Qм данной аспирационной сети. Нормы расхода воздуха на аспирацию оборудования должны быть обоснованы. При изменении конструкции машины пли ее технологических параметров в процессе эксплуатации нормы расхода воздуха должны изменяться. Расчетные формулы для определения расхода воздуха зависят от назначения аспирации. Если аспирация машины имеет несколько назначений, например, санитарно-гигиеническое, взрывобезопасное и технологическое, тогда рассчитывают расход воздуха для каждого назначения. Полученные расходы сравнивают и принимают наибольший из них, который необходим для выполнения основного назначения аспирации. Расчет расхода воздуха на аспирацию оборудования с санитарно-гигиеническим назначением Для оборудования, в котором основное назначение аспирации - обеспыливание помещений с санитарно-гигиеническими целями, расход воздуха (м3/ч) рассчитывают по формуле:  где Q1 - количество воздуха, поступающего в аспирируемое оборудование с продуктом через самотёчную трубу или питающее отверстие, Q2 — количество воздуха, вытесняемого через неплотности корпуса аспирируемого оборудования для поддержания вакуума, м3/ч; Q3— количество воздуха, поступающего через щели корпуса машины; Q4— количество воздуха, подсасываемого через самотечную трубу на входе продукта в машину (+Q4) или удаляемого из оборудования его рабочими органами, например ковшами нории из головки, или за счет вакуума в самотечной трубе (—Q4); в большинстве случаев Q4 = 0. Расходы воздуха можно определить по следующим формулам:  где φ — коэффициент заполнения поперечного сечения самотечной трубы продуктом; в большинстве оборудования можно принимать φ = 0,5; Sc — площадь поперечного сечения самотечной трубы или питающего отверстия в корпусе машины, м2; vc — скорость движения воздуха в конце самотечной трубы, подсоединенной к корпусу машины , м/с; ρi — плотность насыпи продукта; для зерна ρi = 730 кг/м3, для муки, отрубей и продуктов размола = 500 кг/м3;

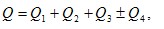

где ρ— плотность воздуха, кг/м3;

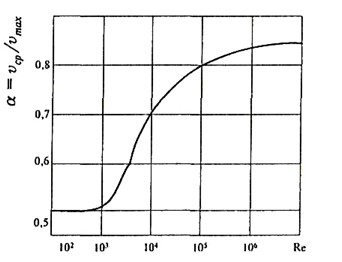

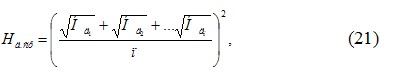

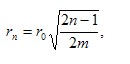

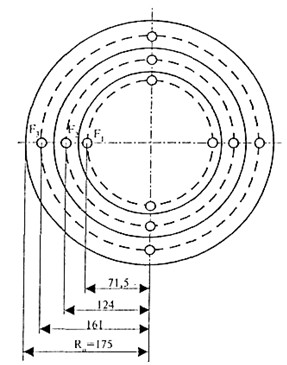

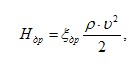

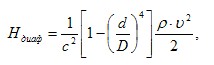

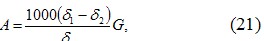

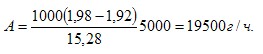

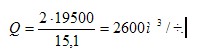

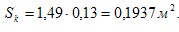

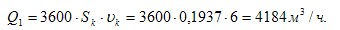

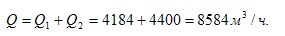

Расчет расхода воздуха на аспирацию для создания условий взрыво-безопасности Для оборудования, основное назначение аспирации которого состоит в удалении пыли и создании условий взрывобезопасности, расход при аспирации рассчитывают (в м3/ч) по формуле:   Рис. 9. Зависимость а от числа Рейнольдса ( Для увеличения точности вычисления средней скорости воздуха динамическое давление измеряют в нескольких точках поперечного сечения воздухопровода. В этом случае среднее динамическое давление  где п — количество точек измерения. Для нахождения местоположения точек измерения по отношению к центру воздухопровода пользуются формулой:  где rn— искомое расстояние, мм; r0— радиус воздухопровода, мм; п — порядковый номер точки отсчета от центра; т — число колец, на которые разбит воздухопровод. Пример выбора точек измерения в круглом воздухопроводе 0 350 мм показан на рис. 10. Для отметок длины пневмотрубки, погружаемой в воздухопровод, используют резиновые кольца или наносят отметки карандашом. В прямоугольных воздухопроводах площадь сечения разбивают на несколько равновеликих прямоугольников и проводят измерения в их центре. Скорость воздуха в воздухопроводе следует измерять на расстоянии 4-5 диаметров от местного сопротивления. При определении скорости нагретого воздуха с учетом измерения плотности применяют следующую методику. Определяют обычным способом динамичес-кое давление (пневмометрической трубкой или микроманометром). В подготов-ленных местах измеряют температуру по «сухому» и «влажному» термометрам. Вычисляют среднее динамическое давление по формуле(17). Определяют плотность воздуха из выражения ρ= P/RT, где R — газовая постоянная. С учетом относительной влажности (при капельном увлажнении) плотность воздуха можно определить по I-d-диаграмме. Скорость воздуха (м/с) находят по формуле    Рис. 10. Размещение точек измерений в круглом воздухопроводе 0 350 мм. Скорость, а следовательно, и расход воздуха, можно определить при помощи дроссельных устройств: трубы Вентури, диафрагм или других измерительных элементов. Измерения при помощи дроссельных устройств основаны на том, что потери давления, вызванные ими, можно отнести к динамическому давлению, т. е.  , для диафрагмы потери давления  где с — коэффициент расхода, определяемый опытным путем; он зависит в основном от оформления входной и выходной части отверстия диафрагмы; d — диаметр отверстия диафрагмы. На практике применяют калиброванные диафрагмы, величину с для которых определяют опытным путем. где Кв — коэффициент взрывобезопаспости; Кв = 2; А — количество пыли, которое образуется в машине и находится в аэрозольном состоянии, г/ч; αmin — минимальный нижний предел взрывоопасной концентрации пыли, г/м3 (принимают по таблице 1). Величину А в формуле (20) можно определить из баланса зольности:  где δ1 и δ1 , — зольность зерна до и после обработки, %\ δi — зольность пыли, %; G — производительность машины, кг/ч. Иногда величину А определяют по опытным данным. Так, например, для обоечных машин с абразивным цилиндром количество пыли составляет приблизительно от 0,4 до 0,8%, для сепараторов — 0,6% от производи-тельности машин. Пример. Рассчитать расход воздуха при аспирации обоечной машины ЗНМ-5, работающей на пшенице. Количество пыли, образуемое в обоечной машине и подлежащей удалению при аспирации, находят из баланса зольности по формуле (20):  Подставляя все значения в формулу (20), подсчитывают расход воздуха для аспирации обоечной машины ЗНМ-5 из условий взрывобсзопаспости:  Расчет расходов воздуха на аспирацию для удаления тепла Расход воздуха при аспирации оборудования для удаления тепла для охлаждения рабочих органов и перерабатываемых продуктов рассчитыва¬ют (в м3/ч) по формуле:  Для вальцовых станков принимают a = 0,31 (от 0,29 до 0,34), для последних размольных и вымольиых систем коэффициент будет больше 0,31, что требует специальных исследований. Температуру конечного воздуха принимают меньше допустимой из условий перегрева и порчи перерабатываемых продуктов. Например, на вальцовых станках температуру принимают меньше +40°С из условий сохранения качества клейковины. Конечная относительная влажность воздуха может быть равна первоначальной или изменяться в зависимости от влажности перерабатываемого продукта. Тепло, удаляемое при аспирации оборудования, может быть использовано для отопления рабочих помещений. Для этого проектируют вентиляционные установки с рециркуляцией. Количество тепла, которое может быть использовано при рециркуляции для отопления, 10 (кДж/ч), рассчитывают по формуле  Пример. Рассчитать расход воздуха в пневмосенарпруюшпх каналах сепаратора ЗСМ-10 при очистке зерна пшеницы от примесей. Из технической характеристики сепаратора находят ширину ппевмосе-парирующих каналов В = 1490 мм, глубину a = 130 мм и определяют площадь поперечного сечения пневмосепарпруюшего канала  Задав скорость движения воздуха в канале первой продувки v = 6 м/с, находят расход воздуха:  Расход воздуха в канале второй продувки принимают равным или на 5-10 % больше, чем в канале первой продувки, т.е.  Общий расход воздуха для сепаратора ЗСМ – 10 составит:  По нормам расход воздуха для сепаратора ЗСМ-10 равен 9000 м3/ч, что достаточно. |

;

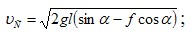

; ;l — длина самотечной трубы, м; α — угол наклона трубы (для зерна α = 45°; для муки и продуктов размола α 60°); f— коэффициент трения продукта о поверхность трубы; для остальных труб при движении зерна f = 0,37; G — производительность заполнения продуктом аспирируемого оборудования, кг/ч;

;l — длина самотечной трубы, м; α — угол наклона трубы (для зерна α = 45°; для муки и продуктов размола α 60°); f— коэффициент трения продукта о поверхность трубы; для остальных труб при движении зерна f = 0,37; G — производительность заполнения продуктом аспирируемого оборудования, кг/ч;  — площадь поперечных сечений неплотностей корпуса (щелей), м2;

— площадь поперечных сечений неплотностей корпуса (щелей), м2;  — скорость входа воздуха через щели (в м/с), находят по формуле:

— скорость входа воздуха через щели (в м/с), находят по формуле: — вакуум внутри корпуса аспирируемой машины, равный потере давления в машине; принимают не менее 30 Па для того, чтобы не было выделения пыли через входные отверстия в рабочее помещение;

— вакуум внутри корпуса аспирируемой машины, равный потере давления в машине; принимают не менее 30 Па для того, чтобы не было выделения пыли через входные отверстия в рабочее помещение; — коэффициент сопротивления входного отверстия (при узких щелевидных отверстиях с острыми входными кромками

— коэффициент сопротивления входного отверстия (при узких щелевидных отверстиях с острыми входными кромками , где v - кинематическая вязкость воздуха, D — диаметр воздухопровода).

, где v - кинематическая вязкость воздуха, D — диаметр воздухопровода). — динамическое давление в точках измерения;

— динамическое давление в точках измерения;