|

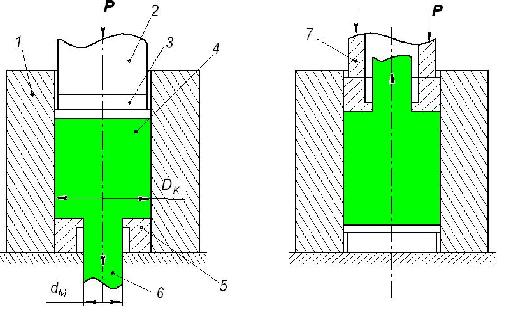

Лабораторная работа №1 Исследование деформации заготовки в контейнере и энергозатрат на процесс при прямом и обратном способах прессования прутка Общие сведения Прессованием называют процесс выдавливания металла из замкнутого объема, образованного контейнером, матрицей и пресс-шайбой через канал матрицы [1]. В промышленности наибольшее применение получили два основных способа прессования: способ прямого прессования и способ прессования с обратным истечением металла (рисунок). В первом случае заготовка смещается пресс-штемпелем относи-тельно неподвижного контейнера, и при прессовании преодоле-ваются силы трения на поверхности их контакта. При обратном способе прессования заготовка относительно контейнера непод-вижна. При этом трение между прессуемой заготовкой и контей-нером отсутствует. Прессование отличается наиболее благоприятной для осуществления пластической деформации схемой напряженного состояния деформируемого металла – всесторонним неравномерным сжатием. Такая схема (рис. 1) напряженного состояния позволяет достигать больших степеней деформации.  Рис. Схема процессов прямого (а) и обратного (б) прессования: 1 –контейнер; 2 –пресс-штемпель; 3 – пресс-шайба; 4 – заготовка; 5 – матрица; 6 – изделие, 7 – полый пресс-штемпель (шплинтон) Цель работы: Исследование влияния сил трения на форму, размеры очага пластической деформации металла заготовки и величину тех-нологической силы прессования. Оборудование, материалы, инструмент 1. Испытательный гидравлический пресс номинальной силой 5 МН. 2. Технологическая оснастка для прессования (см. рис.). 3. Образцы свинцовые разъемные с нанесенной коорди-натной сеткой в плоскости разъема, мел, спирт, вата. 4. Штангенциркуль. 5. Набор ключей. Порядок выполнения работы 1. Ознакомиться с оснасткой для прямого и обратного прессования. Собрать оснастку для прессования. Заполнить координатную сетку образцов меловой суспензией. 2. Поместить заготовку в контейнер и провести прессование с прямым истечением металла. Зафиксировать максимальную силу прессования и занести его значение в таблицу. 3. Разобрать оснастку, извлечь заготовку из контейнера и пруток из матрицы, сделать ксерокопию плоскости разъема заготовки с координатной сеткой, определить форму и площадь очага пластической деформации. 4. В аналогичной последовательности выполнить процедуру исследования обратного прессования. 5. Рассчитать: - коэффициент вытяжки по формуле: µ = FК / fИ , где FК – площадь поперечного сечения распрессованной в кон-тейнере заготовки; fИ – площадь поперечного сечения из-делия (прутка). - максимальную силу прессования по формуле [3]:

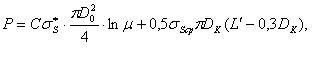

где С – коэффициент (при прессовании прутка равный 1.67…2.0); DК – диаметр контейнера; Результаты расчетов занести в таблицу. Результаты экспериментов и расчетов

6. Исходя из количества недеформированных ячеек координатной сетки пресс-остатков, определить площадь очага пластической деформации после прессования прямым и обратным спо-собами. Определить границы очага пластической деформации. 7. Сделать выводы по работе: - о влиянии способа прессования на форму и размеры очага пластической деформации; - о влиянии сил трения на максимальную величину силы деформирования; - о сходимости расчетных сил прессования двумя способами с результатами эксперимента. Содержание отчета Привести название, цель работы, схемы процессов прессования прутка прямым и обратным способами, описать оборудование, оснастку и вспомогательный инструмент, с помощью которых выполняется работа, порядок сборки и разборки оснастки, методику подготовки образцов к эксперименту, заполнить таблицу исходных данных. Привести расчетные формулы и рассчитать полную силу прессования прутка прямым и обратным способами. Результаты расчетов и экспериментов занести в таблицу. Проанализировать характер течения металла по искажению координатных сеток в плоскости разъема образцов (картины течения привести в отчете), определить площадь продольного сечения очагов пластической деформации и их размеры. Привести выводы по работе. Контрольные вопросы 1. Какой инструмент определяет форму и размеры получаемого изделия? 2. Что является причиной изменения характера течения металла в контейнере при сравниваемых способах прессования? 3. Как определяется величина степени деформации при прессовании? 4. Чем и почему отличаются форма и размеры очага пластической деформации при прямом и обратном способах прессования? 5. Как приближенно определяются форма и размеры (площадь) продольного сечения очага пластической деформации у матрицы? 6. Почему сила прямого способа прессования больше силы прессования обратным способом? Литература 1. Щерба В.Н. Технология прессования металлов / В.Н. Щерба, Л.Х. Райтбарг. – М.: Металлургия, 1995. – 336 с. 2. Жолобов В.В. Прессование металлов / В.В. Жолобов, Г.И. Зверев. – М.: Металлургия, 1971. – 456 с. 3. Прессование. Справочное руководство / М. Баузер, Г. Зауэр, К. Зигерт / пер. с немецкого по лицензии изд. Aluminium Verlag Marketing & Kommunikation GmBH. – М.: «АЛЮСИЛ МВИиТ», 2009. – 918 С. |

||||||||||||||||||||||||||||||||||||

- напряжение течения металла заготовки (для свинца

- напряжение течения металла заготовки (для свинца  – среднее нормальное напряжение свинца на поверхности контакта заготовки и контейнера (39,5 МПа); L' – длина распрессованной в контейнере заготовки.

– среднее нормальное напряжение свинца на поверхности контакта заготовки и контейнера (39,5 МПа); L' – длина распрессованной в контейнере заготовки.